Возможности «1С:ERP» по планированию и контролю производства, построенны на базе теории системных ограничений. Для эффективного использования этого функционала требуется, в первую очередь, понять все принципы и предпосылки теории системных ограничений. В этой статье будет дан обзор всех ключевых моментов данной теории, нашедших свое применение в 1С:ERP.

Статья рекомендуется как новичкам, так и специалистам, уже знакомым с основными положениям ТоС (Theory of Constraints), но еще не имеющим опыта их использования на практике.

Принципы Теории системных ограничений, воплощенные в ERP

Новый флагманский продукт 1С отличается более аналитическим подходом к автоматизации предприятий – вместо реализации множества отдельных функций разработчики пытаются выбрать наиболее успешные и перспективные методики и разработать функционал, позволяющий применять данные методики на предприятии. Наиболее ярким примером такого подхода являются возможности «1С:ERP» по планированию и контролю производства, построенные на базе теории системных ограничений. Для эффективного использования этого функционала требуется, в первую очередь, разобраться не в возможностях программы, а понять все принципы и предпосылки теории системных ограничений. В этой статье будет дан обзор всех ключевых моментов данной теории, нашедших свое применение в 1С:ERP.

Статья рекомендуется как специалистам, уже знакомым с ТоС (Theory of Constraints), так и новичкам; она будет полезна специалистам, еще не сталкивавшимся с применением данной теории на практике.

Теория ограничений, «Барабан-буфер-веревка»

Согласно теории ограничений, предложенной Э.Голдраттом, в каждом производстве можно выделить небольшой перечень рабочих центров[1], являющихся «узкими местами», производительность которых ограничивает производительность всего производства в целом. Для достижения максимальной производительности производства эти «узкие места» должны быть использованы максимально эффективно и, по возможности, расширены.

Концептуально теория ограничений предлагает концентрироваться именно на обеспечении максимальной пропускной способности производства и на максимальной скорости выпуска готовой продукции. Для достижения этих целей, предлагается отказаться от ряда привычных и неэффективных производственных традиций.

Традиционно большинство компаний концентрируются на максимальной загрузке всех рабочих центров, это приводит к накоплению больших запасов полуфабрикатов, которые не успевают обрабатываться на узких местах производства. Это имеет сразу два негативных последствия. Первое - риск устаревания, порчи, или потери надобности в накопленных запасов полуфабрикатов, что является прямой потерей денег. Второе – необходимость большего объема оборотных средств, которые «замораживаются» в запасах полуфабрикатов. Также традиционно компании стремятся увеличить объемы обрабатываемых партий полуфабрикатов, чтобы сократить временные затраты, необходимые для переключение на выпуск другой продукции, т.к. в этом случае производительное время работы для каждого рабочего центра будет выше.

Теория системных ограничений предлагает, насколько это возможно, не накапливать запасы полуфабрикатов, а обеспечить максимально быстрое прохождение изделий через все стадии производственного процесса, в том числе – путем уменьшения партий обработки материалов. Такой подход позволяет добиться меньшего времени производства от исходных материалов до конечной продукции. Запасы полуфабрикатов при данном методе зачастую могут не создаваться, что также решает проблемы заморозки и риски списания этих полуфабрикатов. Далее будет дано описание методологии производственного планирования по теории системных ограничений.

«Барабан-буфер-веревка». Применение принципов теории ограничении в управлении производством

Для максимально эффективного использования узких мест («ключевых рабочих центров») необходимо придерживаться следующих правил:

- Ограниченные ресурсы никогда не должны простаивать.

- Необходимо сократить накладные расходы времени в работе «узких мест». Например, если требуется переналадка между выпуском разных изделий – порядок производства разных партий изделий можно определить таким образом, чтобы сократить время переналадок.

- Если возможно исполнение отдельных производственных операций на других рабочих центрах, не являющихся узкими местами, - целесообразно пытаться переводить эти операции на другие станки.

- Если случается определенный процент брака в производстве – операции контроля качества целесообразно проводить до обработки полуфабрикатов в «узких местах», т.к. иначе их ресурс будет тратиться на обработку заведомо бракованных изделий.

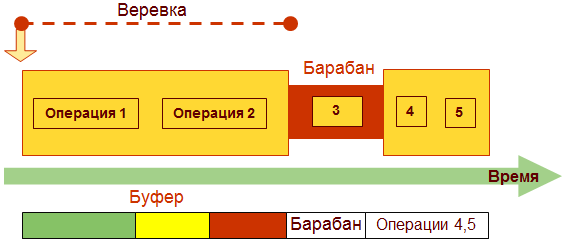

Для реализации первых двух из перечисленных принципов (самых важных) служит методика «Барабан-буфер-веревка» (ББВ). Основные шаги использования методики следующие:

- Определить рабочие центры, являющиеся «узкими местами». Методика называет эти узкие места барабанами.

- Обеспечить наиболее эффективную загрузку барабанов. Для этого следует составить детальное расписание обработки разных изделий на ключевых рабочих центрах. Простои ключевых рабочих центров при этом должны быть исключены или сведены к возможному минимуму. Расписание стоит составить таким образом, чтобы сократить время переналадок, если они необходимы между обработкой разных изделий.

- Подчинить выполнение работы на прочих рабочих центрах работе барабана. Это означает, что запуск производства изделия должен планироваться таким образом, чтобы оно успело поступить на барабан не позже запланированного времени начала обработки на барабане. Т.е. время запуска производства изделий зависит от времени их прохождения через барабан. В методике ББВ говорится что «барабан» дергает за «веревку», чтобы производство изделия началось на первом рабочем центре (т.н. «тянущая» схема производства).

Определение размеров буферов

Для понимания методики ББВ очень важно понять роль буфера. По разным причинам график производства может быть сорван. Буфер позволяет застраховаться от того, чтобы проблемы на других участках не привели к срыву графика работы барабана (и соответственно, срыву общего графика производства). Размер буфера должен быть подобран таким образом, чтобы детали всегда вовремя приходили для обработки на барабан. В методике ББВ «буфером» называют всю продолжительность производственного цикла перед барабаном, а не только запас времени, добавляемый для надежности к среднему значению времени обработки (что, может быть, лучше согласуется с традиционным пониманием слова «буфер»). Т.е. время выполнения отдельных производственных операций перед узким местом суммируется и обозначается одним числом – размером буфера.

Одним из принципиальных моментов всей концепции является выбор размера буфера. Размер буфера должен определяться не путем простого суммирования времени выполнения всех входящих в него операций, а добавлением значительного временного запаса. Целевой размер буфера должен быть подобран таким образом, чтобы даже при срывах производства на участках, «спрятанных» в буфер – общее время выполнения всех операций не превысило времени буфера. На практике это означает, что буфер может превышать чистое технологическое время выполнения включенных в него операций в три и более раз, т.к. именно многократный запас времени обеспечивает необходимую гарантию своевременного выполнения всех операций.

Главная цель выбора размера буфера – своевременное выполнение всех включенных в него операций, чтобы срыв производства в буфере не привел к простою на узком рабочем месте, расположенном после буфера, т.к. простой узкого рабочего места снижает общий объем выпуска всего производства.

Важно понять, что выделение буфера с большим запасом времени не приводит к увеличению времени обработки с ростом объема партий продукции. Время производства = время буфера + время работы барабана*число изделий (партий изделий).

Пример

Если увеличить буфер до 12ч, то в приведенных уравнениях вырастет только одно слагаемое, время на выпуск 6 и 8 изделий.составит 16 и 20ч, соответственно. Т.е. буфер показывает однократные затраты времени перед узким рабочим местом на выпуск произвольного количества изделий.

Таким образом, буфер показывает однократные затраты времени перед узким рабочим местом на выпуск произвольного количества изделий. В целом, выделение запаса времени в буфере может не только не увеличить, но скорее всего даже сократит общее время производства. Причина в следующем: на большинстве производственных предприятий существует огромная разница между суммарным чистым временем обработки и полным временем нахождения изделия в производстве. Первое значение для большинства видов продукции составляет от нескольких минут до часа на единицу, второе может доходить до нескольких недель и даже при самых лучших условиях производства измеряется несколькими днями. Это является следствием того, что каждая единица продукции гораздо дольше ждет своей очереди, чем подвергается непосредственной обработке. Время буфера перед узким рабочим местом – лишь «узаконивает» простой изделия в ожидании на обработку. Но за счет того, что благодаря буферу будет исключен простой узкого рабочего места всего производство – реальное время обработки партии изделий может сократиться.

Тут могут возникнуть сомнения не замедлит ли время буфера выпуск изделий при условии производства малых партий. Принципиально, буфер может замедлить среднее время выпуска малой партии изделий. Однако наличие буфера будет гарантировать что партия действительно будет выпущена за указанное время. Отсутствие запаса в буфера – позволяет планировать выпуск быстрее, но такой оптимистичный план не всегда получится выполнить.

Если признать концепцию, что время выполнения работ в буфере должно быть взято с запасом, то возникает еще одно преимущество. В ББВ отсутствует необходимость в высокой точности нормирования времени выполнения всех технологических операций в буфере. Время на переналадку станков и перемещение деталей между рабочими центрами можно вообще не учитывать, т.к. буфер обеспечивает достаточный временной запас. Таким образом, задача планирования графика производства значительно упрощается и сводится только к планированию расписания работы барабана.

Стоит подчеркнуть, что методика ББВ не просто позволяет не тратить времени на пооперационное планирование, а прямо говорит, что такое планирование может быть вредным. Если у рабочего центра, «спрятанного» в буфере есть избыточная мощность – он должен делать операции в том порядке, в котором детали будут поступать на барабан. Иначе его локальная оптимизация может привести к срыву поступления деталей на барабан. Целесообразно оптимизировать порядок выполнения работ только для тех рабочих центров, которые имеют лишь небольшой запас мощности, по сравнению с барабаном. Для таких рабочих центров по возможности нужно сокращать число переналадок и простоев.

Методика ББВ предлагает называть буфером не только работы, выполняемые перед барабаном, но и работы, выполняемые после барабана, до выпуска готовой продукции. В «1С:Управление предприятием» эти буферы названы: буфер до и буфер после. Задавая запас времени в буфере после можно так же, как и для буфера до, отказаться от детального пооперационного планирования и гарантировать выпуск продукции к запланированному времени.

Управление буферами

Ключевая задача управления буферами – контроль задержек производства и реагирование на те из них, которые могут привести к задержке передачи полуфабрикатов для обработки на барабане.

Время буфера предлагается задавать минимум с тройным запасом относительно чистого производственного времени и для оценки состояния буфера его делят на три зоны: зеленую, желтую и красную. Такое деление позволяет быстро понять какие производственные задания находятся под угрозой срыва. Пока буфер находится в зеленой зоне – все нормально. Когда буфер в желтой зоне – возможно, производство будет выполнено не вовремя, желателен контроль. Буфером красной зоны необходимо заниматься срочно, чтобы исключить задержку передачи заготовки на барабан.

Если доля каждой зоны равна трети времени буфера (в «1С:Управление предприятием» это именно так) -

контроль производства будет очень простым:

- В нормальной ситуации производство может уже закончится пока буфер находится в зеленой зоне.

- Если производство даже не начато, пока буфер в желтой зоне – можно успеть выполнить его даже с запасом по времени. Но запас в таком буфере уже не избыточен. Производство обязательно должно быть начато до перехода буфера в красную зону.

- Даже при попадании буфера в красную зону можно обеспечить своевременное выполнение производства, если всеми силами обеспечить максимально быстрое выполнение работ, входящих в буфер. За производством, попавшим в красную зону, нужен строгий контроль для обеспечения его максимально быстрого выполнения.

Таким образом, для каждой из трех зон буфера есть четко определенная стратегия реагирования.

Важно подчеркнуть, что время буфера не должно расходоваться зря. Т.е. не должно быть успокоенности, что производство, которое простаивает при нахождении буфера в зеленой зоне – это нормальное явление. Принципиально важно защититься от «синдрома студента» и выполнять производственные задания в конце времени буфера. Запас времени в буфере служит не для обеспечения неспешной работы рабочих центров, входящих в буфер, а для защиты барабана от возможных проблем, таких как проблема на рабочем центре, работающем прямо перед барабаном. Если работа на РЦ перед барабаном возникнет при нахождении буфера уже в красной зоне – это приведет задержке передачи производства на барабан. Поэтому производство должно начинаться сразу и выполняться пока буфер находится в зеленой зоне. Попадание буфера в красную зону означает большие риски срыва производственного плана, поэтому частое попадание в красную зону является поводом для изучения и устранения проблем, являющихся причиной для этого.

Как было указано выше, изначально время буфера предлагает выбирать с тройным запасом. При стабильном выполнении производства в зеленой зоне буфера – время буфера можно уменьшить, если это необходимо для ускорения выпуска партии изделия.

Упрощенная методика, УББВ

Для большого количества производственных предприятий ограничением предприятия в целом являются не производственные мощности, а рыночный спрос. Производственные мощности в этих компаниях позволяют выпускать больше, чем требует рынок. В такой ситуации, когда производственные возможности превышают потребности в производстве – методику «барабан-буфер-веревка» можно упростить. Эту упрощенную методику принято называть «упрощенный Барабан-буфер веревка», УББВ.

В обычной методике ББВ ограничением является барабан, соответственно все производственные мощности до него можно не планировать детально, т.к. они с запасом успеют выполнить необходимые операции до передачи производства на барабан. В случае, когда ограничение (рыночный спрос), расположено за рамками производство – все производство можно не планировать детально, а управлять им как общим буфером, контролирующим своевременный выпуск из производства.

Таким образом, в методике УББВ предлагается не планировать производство в рамках периода, т.к. известно что производственные мощности могут с запасом выполнить производственный план. В УББВ необходимо только проконтролировать, что производство, обладающее избыточной мощностью, будет закончено к указанному сроку. Поэтому, в УББВ контроль производства сводится только к контролю статуса буфера, аналогично его контролю в ББВ. Задачей планирования в УББВ является только определение размера буфера: достаточно большого, чтобы обеспечить своевременный выпуск продукции, и не слишком большого, чтобы не завышать общие сроки производства.

Как и в случае с ББВ, в методике УББВ следует контролировать частоту попадания буфера в красную зону. Если это происходит часто – порядок действий должен быть следующим:

- Необходимо изучить причины попадания в красную зону буфера.

- Если причина во внутренних проблемах самого производства – следует их устранить.

- Если причина в малом времени буфера и рыночный спрос позволяет его увеличить (т.е. большее нормативное время производства не приведет к снижению спроса) – следует выбрать время буфера с большим запасом.

- Если время буфера невозможно увеличить и причина задержек в малом запасе производственных мощностей, относительно потребностей в готовой продукции – возможны два варианта действий:

- В ситуациях, когда производительность всех участков производства приблизительна равна – потребуется увеличить производственные мощности (если важно снизить риск возможного срыва производства).

- В случае наличия рабочего центра с пропускной способностью заметно меньше, чем у других РЦ – следует перейти к методике ББВ, т.к. она позволяет добиться оптимального производственного планирования и большей точности контроля производства.

Дополнительная литература

В рамках данной статьи невозможно полностью раскрыть все аспекты теории ограничений и перечислить все ситуации, в которых она может быть применима. Для более полного ее понимания предлагаем следующие книги:

- Элияху Голдратт «Цель»,

- Детмер, Шрагенхайм «Производство с невероятной скоростью»,

- Детмер «Теория ограничений Голдратта».

Теория ограничений в функционале 1с:erp.

Для поддержки теории ограничений и методик ББВ и УББВ функционал управления производством предлагает следующий порядок работы:

- На каждом этапе производства может быть выделено узкое место - ключевой вид рабочих центров[2], для которого указывается информация о его удельной производительности. Для всех работ, выполняющихся перед ним и после него – задается обобщенное время выполнения, за которое они могут быть выполнены – буферы.

- Время выполнения производства на каждом этапе определяется как время обработки всех изделий на ключевом виде рабочих центров, плюс время буферов до и после. Для расчета времени обработки изделий на ключевом виде рабочих центров – учитываются разные параметры его функционирования: удельная производительность, расписание работы, кратность выпуска, возможность одновременной обработки разных изделий в условия синхронного и асинхронного начала обработки различных изделий (примеры – высокотемпературные печи и сушильные камеры, соответственно).

- На каждом этапе производства может быть составлено детальное расписание барабанов, чтобы оптимизировать их работу (например, сократить число переналадок). Контроль буферов по каждому производственному заданию (маршрутному листу) может выполняться по светофорной системе, согласно методике ББВ. Альтернативно контроль производства в рамках этапа может идти по методике УББВ.

Возможны ситуации, когда для производства разной номенклатуры требуется разное соотношение времени обработки на разных рабочих центрах, т.е. для одной продукции требуется больше времени на одном РЦ, а для другой – на другом РЦ. В таких случаях в этапах производства в программе можно задать несколько видов рабочих центров, и необходимое время их работы для выпуска одной партии продукции. Узкое место в каждом интервале планирования программа определит автоматически, в соответствии с тем, какой из видов РЦ будет работать на пределе своей мощности в данном интервале.

Разделение производства на этапы

Система планирования и контроля производства в ERP построена не только для оптимизации пропускной способности производства. Она также направлена на решение других задач: разграничение зон ответственности сотрудников, контроль промежуточных результатов производства (в т.ч. для учета затрат) и т.п. Различные задачи имеют противоречивые цели.

Так, с точки зрения оптимизации производительности желательно определить единственное узкое место всей производственной цепи.

С точки зрения организационного контроля производства и других аспектов планирования:

- Нежелательно объединять в общий производственный буфер операции, выполнение которых происходит в разных цехах, т.к. непонятно кто будет нести ответственность при несвоевременном выполнении операций в буфере.

- Для длительного производственного процесса может быть необходимо установить промежуточные точки, к которым необходимо передать в производство дополнительные материалы. Передача материалов к самому началу производства может быть связана с заморозкой оборотных средств ради слишком ранней поставки, такая передача может задержать старт производства в связи с необходимостью ожидания материалов от поставщика. Могут быть и другие причины.

- Теория системных ограничений предполагает сведение к минимуму накоплений больших партий продукции для передачи на следующий этап производства, т.к. такие укрупнения партий обработки могут быть полезны, в общем случае, только для ускорения работы узкого места. Но при территориальном разнесении разных производственных цехов будет слишком расточительно перемещать между ними отдельно каждую заготовку изделия. С точки зрения экономии издержек – рациональнее планирования подготовку определенной партии продукции в первом цехе и транспортировка партии целиком. Таким образом, планирование производства во втором цехе должно вестись от времени поступления партии продукции из первого цеха.

Таким образом, т.к. у управления производством есть множество дополнительных целей и задач, то для их решения приходится разделять производство на этапы и устанавливать контрольные временные точки, в которые должно начинаться или заканчиваться выполнение каждого этапа. Каждый этап производства рассматривается как независимая производственная система, для которой создается и контролируется план производства. Для планирования производства на каждом этапе используется логика планирования теории системных ограничений: оценивается максимальный объем производства на узком рабочем месте данного этапа. Для контроля плана выполнения производства – используется методика ББВ, где барабан определяется как узкое место данного конкретного этапа.

Подводя итог возможностям ERP по разделению производства на этапы, можно сказать следующее:

- При необходимости максимизации выпуска любой ценой и отсутствии других ограничивающих условий для производства - можно обозначить все производство единым этапом, найти на нем самый медленный участок и планировать производство по максимальному теоретическому объему выпуска.

- Для сложных производств невозможно выделить единственное узкое место и подчинить его максимальному использованию все остальные процессы: не менее важными являются задачи планирования поставок материалов, снижения стоимости за счет объединение партий транспортировки между этапами, повышение управляемости за счет разграничения зон ответственности. Для решения всех этих задач необходимо рассматривать производство как череду отдельных этапов, планирование которых должно вестись независимо. Уже при планировании и контроле отдельного этапа – можно полностью использовать все принципы теории системных ограничений.

[1] Рабочим центром (РЦ) в программе называется производственный участок, состоящий из оборудования или работников, которые участвуют в технологических процессах всегда в одном и том же порядке и имеют одинаковые скорость и кратность выпуска готовых изделий.

Деление производства на рабочие центры определяется спецификой конкретного предприятия и служит исключительно для планирования и контроля выполнения производства.

[2] Вид рабочих центров – рабочие центры, обладающие одинаковыми производственными возможностями (но, возможно, разной производительностью). Т.к. для планирования производства все равно на каком из одинаковых РЦ будет выполняться производство – указывается вид РЦ.

Начать дискуссию