Методика пооперационного планирования MES в программе 1С:ERP «Управление предприятием 2.1»

В данной статье рассмотрим методику пооперационного планирования MES в программе 1С:ERP «Управление предприятием 2.1» (далее по тексту – 1C:ERP).

Введение

В данной статье рассмотрим методику пооперационного планирования MES в программе 1С:ERP «Управление предприятием 2.1» (далее по тексту – 1C:ERP).

MES (Manufacturing Execution System, система управления производственными процессами) – системы управления нижнего уровня (уровня подразделения, цеха), решающая следующие задачи:

- Оперативное планирование

- Диспетчеризация производства

- Управление качеством

- Анализ производительности

Из всех методик, представленных в 1С:ERP, методика пооперационного планирования MES является самой сложной с точки зрения ввода НСИ, операционного планирования и диспетчирования. Но в тоже время она позволяет получить максимально точные сведения о состоянии производства.

Далее, на простом демонстрационном примере, мы рассмотрим все возможности подсистемы MES, реализованной в 1С:EPR, от пооперационного планирования до многокритериального анализа и сценарного моделирования.

Ввод НСИ

Методика управления маршрутными листами задается для производственного подразделения.

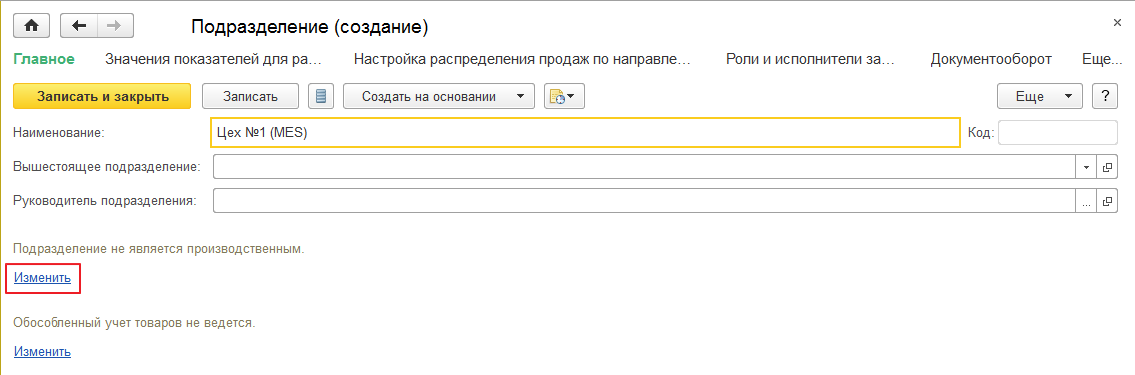

Для демонстрационного примера создадим новое подразделение «Цех №1 MES»

На закладке «Параметры производственного подразделения» укажем, что подразделение является диспетчером (позволит нашему подразделению формировать заказы на производство) и производит продукцию по заказам на производство.

Также укажем склад, с которого по умолчанию заказы будут обеспечиваться материалами.

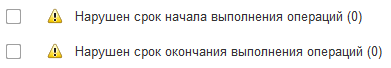

На закладке «Производство по заказам» выберем методику управления маршрутными листами «Пооперационное планирование MES»

Для данной методики доступно два способа управления операциями:

- Регистрация отклонений

- Регистрация факта

Отличие способов состоит в том, что при «Регистрации отклонений» необходимо отражать только отклонения от построенного расписания, изменение статуса операций (Можно выполнять -> Выполняется -> Завершена) происходит автоматически, при наступлении системного времени в соответствии с построенным расписанием.

Способ «Регистрация факта» требует от локального диспетчера отражать начало выполнения и завершение каждой операции.

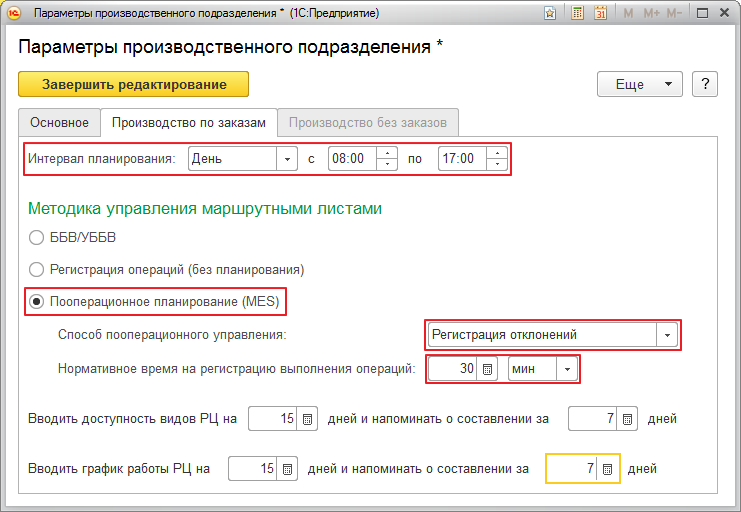

Переход между способами в процессе работы возможен в любое время, однако при этом важно следить за актуальностью состояния операций. Система автоматически предложит актуализировать состояние операций рабочем месте «Пооперационное планирование»:

Интервал планирования укажем «День», время начала и окончания в соответствии с график работы подразделения «c 08:00 по 17:00»

Нормативное время на регистрацию выполнения операций – срок, в течение которого в системе должна быть отражена информация о начале выполнения или завершении операций расписания. Информация по просроченным операциям доступна на панели рабочего места «Диспетчирование производства (MES)»

Установим нормативное время 30 мин.

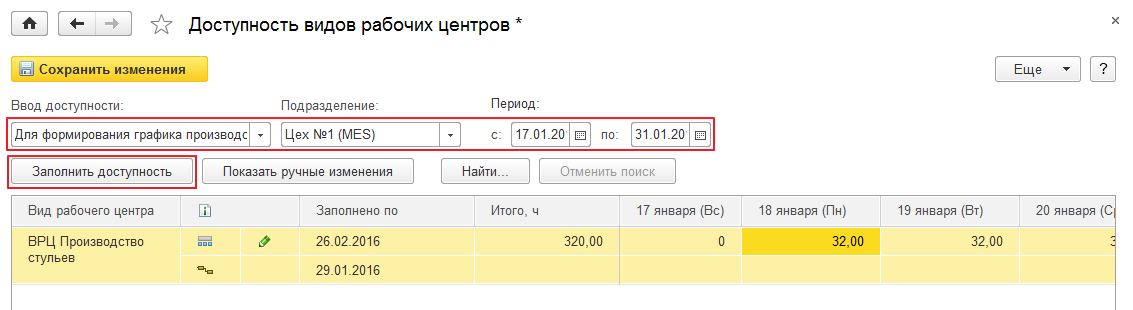

Доступность Видов рабочих центров (ВРЦ) и график работы Рабочих центров (РЦ) будем вводить на 15 дней (именно столько дней система по умолчанию будет подставлять в рабочем месте «Доступность видов рабочих центров»).

В зависимости от значения полей «Напоминать о составлении» в панели «Текущие дела» на Начальной странице будет выведена информация о необходимости выполнить соответствующие операции

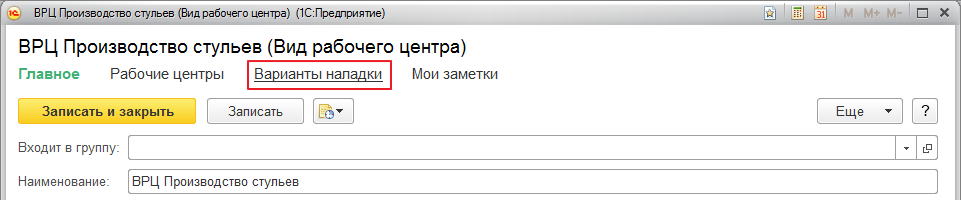

Для демонстрационного примера создадим Вид рабочего центра «ВРЦ Производство стульев», на котором будем изготавливать следующую продукцию:

- Стул круглый

- Стул квадратный

Для создаваемого Вида рабочего центра необходимо указать подразделение, установить флаги «Планировать работу в графике производства» и «Планировать работу рабочих центров».

Максимальную доступность одного рабочего центра установим равной продолжительности смены (8 часов), резерв доступности использовать не будем.

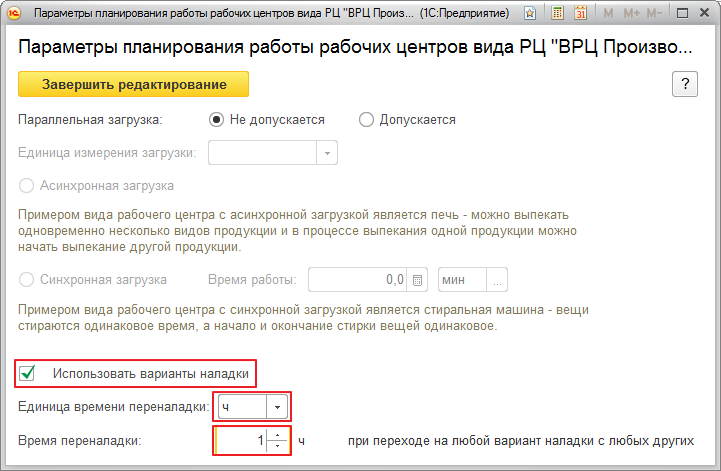

В форме «Параметры планирования работы рабочих центров» включим использование вариантов наладки.

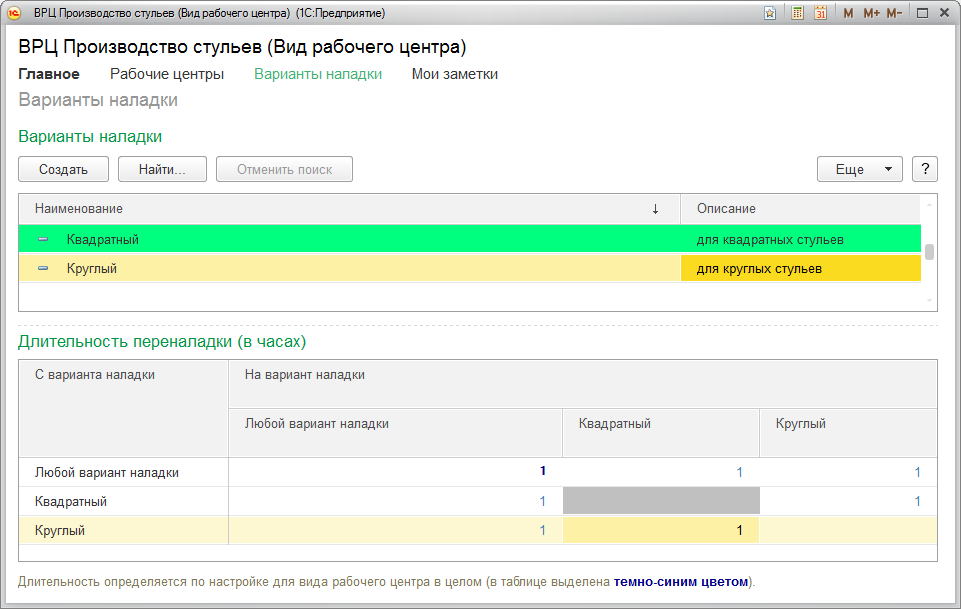

В форме ВРЦ перейдем на Варианты наладки и создадим 2 варианта – «Круглый» и «Квадратный», которые будут применяться для соответствующей продукции.

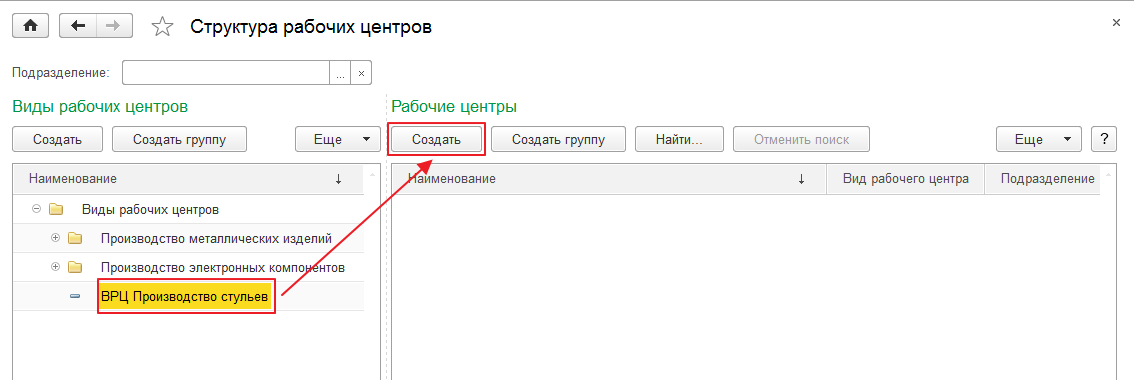

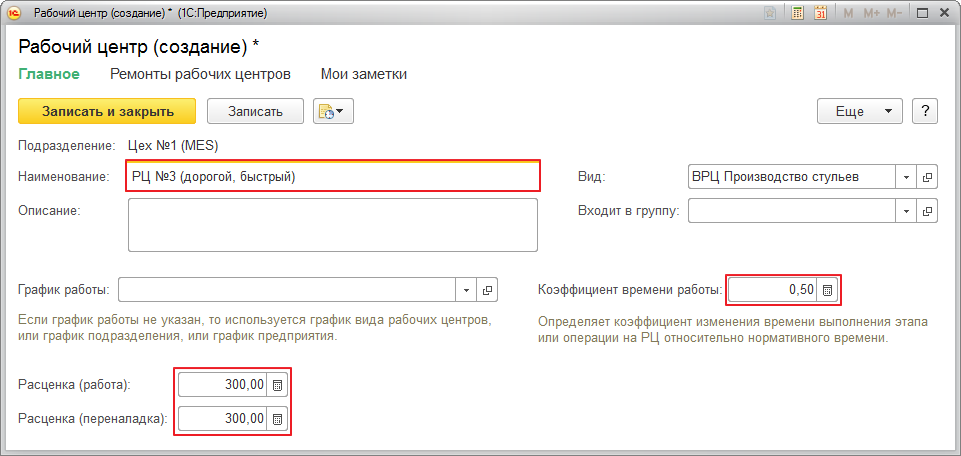

Создадим рабочие центры. Изготовление продукции выполняется на 3-х комбинированных деревообрабатывающих станках (позволяющих выполнять операции по распилу, строганию, фрезерованию и сверлению). При этом два станка советского производства, а один станок – современный импортный.

Для более наглядной демонстрации работы моделей планирования MES создаваемые рабочие центры для советских станков назовем:

- РЦ №1 (медленный, дешевый)

- РЦ №2 (медленный, дешевый)

Для импортного станка:

- РЦ №3 (быстрый, дорогой)

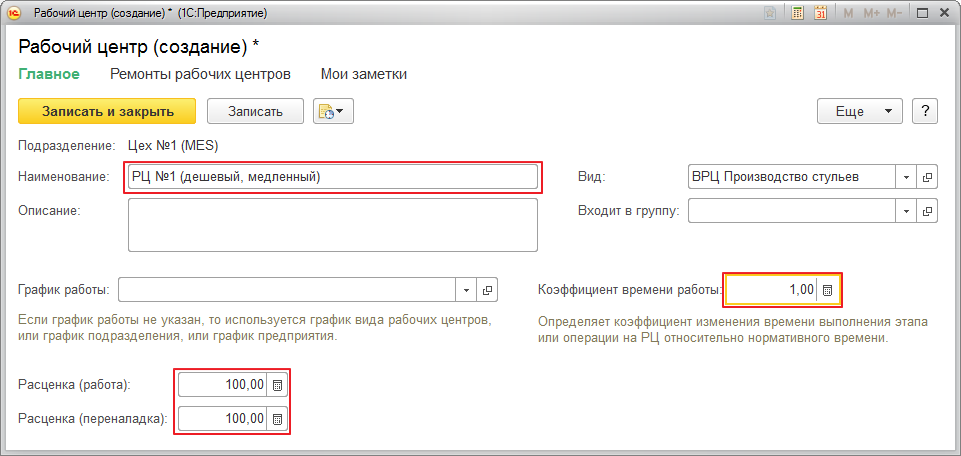

Для РЦ №1 установим условную расценку за 1 час работы – 100.

Расценку на переналадку примем равной одному часу работы – 100.

Коэффициент времени работы – 1.00.

РЦ №2 создадим полностью аналогичным РЦ №1.

Представим, что производительность у импортного станка (РЦ №3) в 2 раза выше, чем у советских. Для этого укажем коэффициент времени работы равным 0,50.

Нормативная почасовая стоимость работы (расценка) у такого РЦ будет в 3 раза выше обычного РЦ и составляет 300,00. Расценку на переналадку тоже установим 300,00.

Для заполнения доступности ВРЦ обратимся в соответствующее рабочее место. Стоит обратить внимание, что общая доступность ВРЦ в день составляет 32 часа. Два «медленных» рабочих центра по 8 часов и один «быстрый» – 16 часов. Это связано с тем, что при 8-ми часовом рабочем дне (по графику) для РЦ №3 применяется коэффициент времени работы 0,5.

Для материального и технологического нормирования необходимо ввести Ресурсные спецификации и Технологические карты.

При этом для каждого этапа ресурсной спецификации применяется своя маршрутная карта.

Для упрощения примера представим, что наше производство одноэтапное и состоит из одной технологической операции.

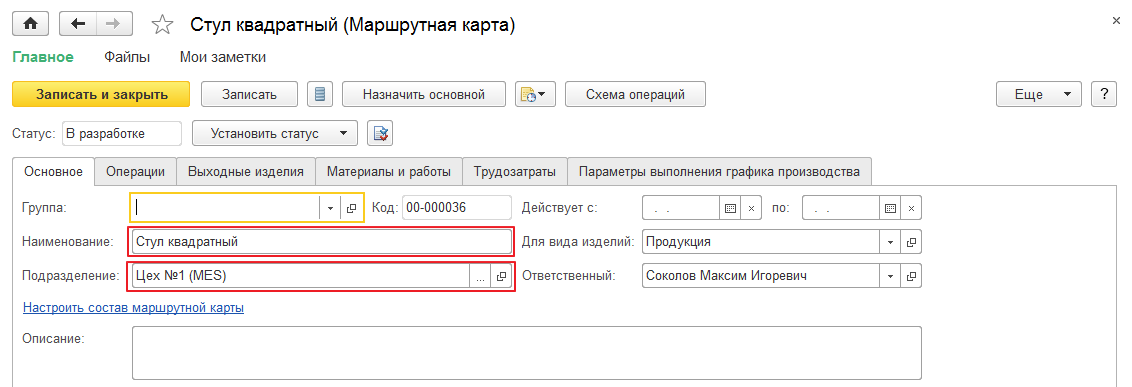

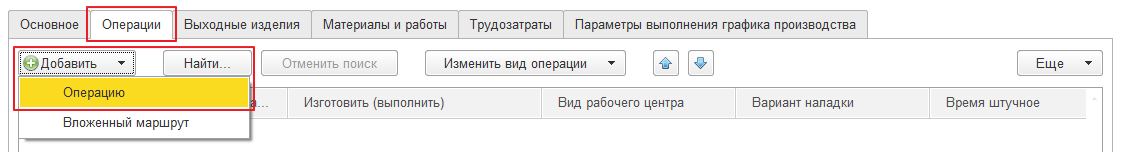

Создадим Маршрутные карты для нашей продукции

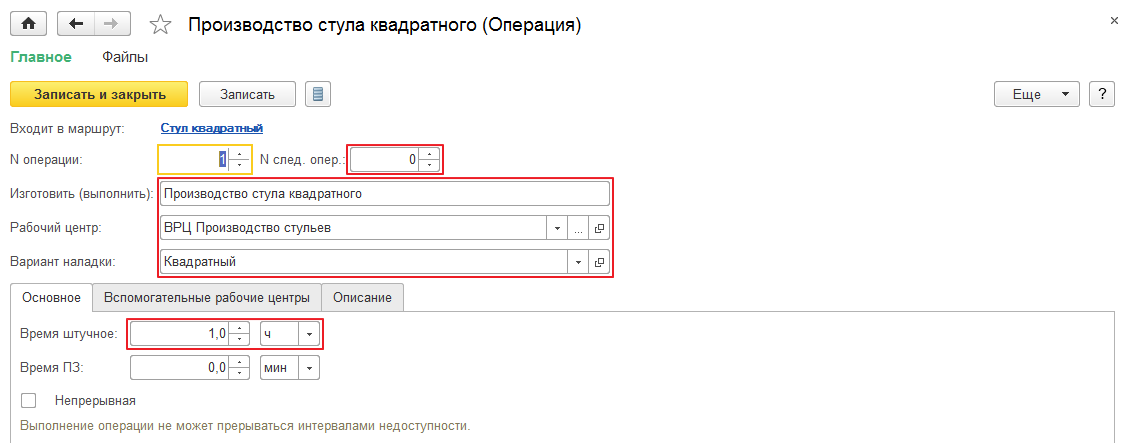

Технологические операции вводятся на закладке «Операции»

Для операции необходимо указать содержание, выбрать на каком Виде рабочих центров (или конкретном Рабочем центре) выполняется и с каким Вариантом наладки. Продолжительность операции укажем 1 час.

Если операция последняя (а в данном случае она единственная) – в поле «№ след. операции» указывается значение 0.

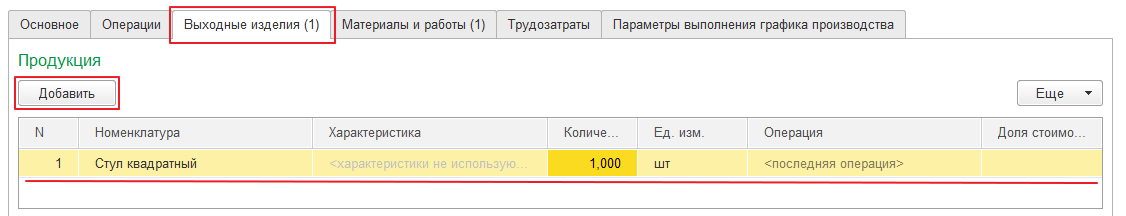

Также необходимо заполнить выходные изделия для маршрутной карты и потребляемые ресурсы (материалы и работы).

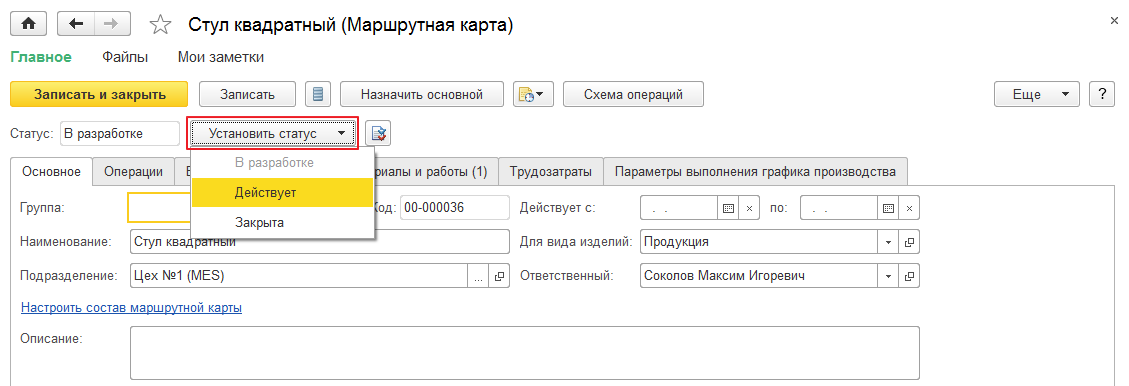

После заполнения переводим Маршрутную карту в статус «Действует».

Аналогичные действия проделаем и для второй продукции.

Далее необходимо создать Ресурсные спецификации.

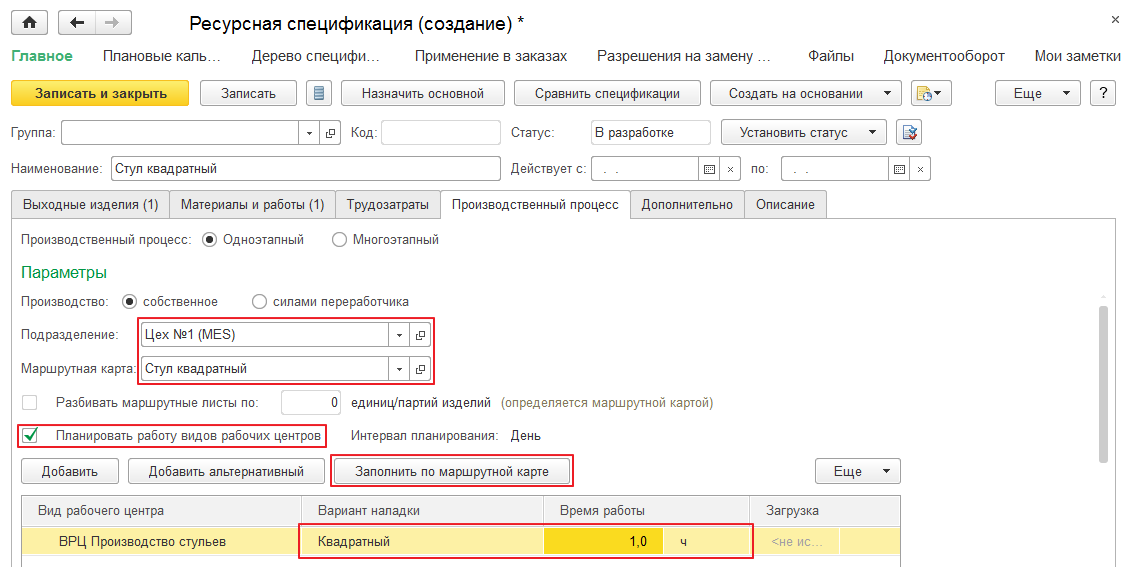

В созданной спецификации указываем наименование и сразу переходим на закладку «Производственный процесс».

Поскольку производственный процесс у нас одноэтапный, параметры производства указываются в реквизитах (в многоэтапном – табличная часть).

Необходимо выбрать подразделение и маршрутную карту для нашего этапа.

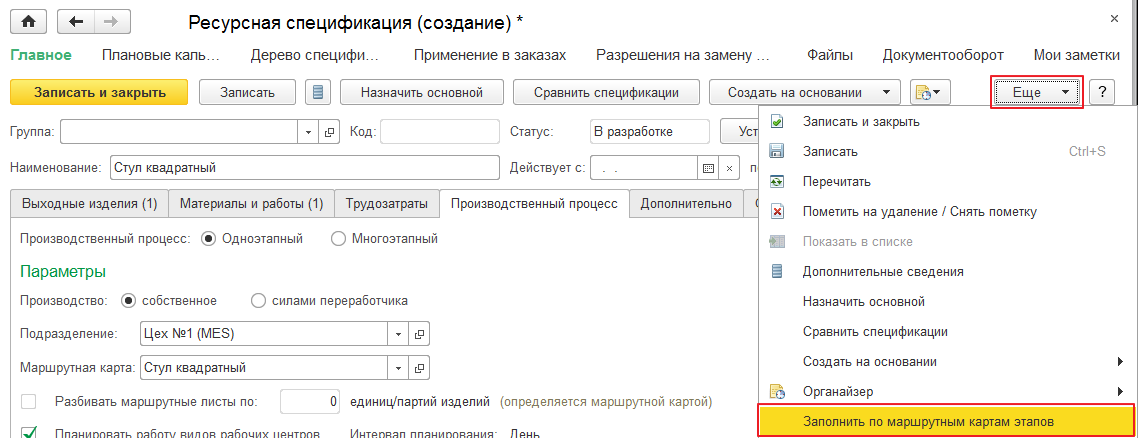

Установим флажок «Планировать работу видов рабочих центров», после чего можно заполнить ВРЦ по маршрутной карте. Вариант наладки и время работы необходимо установить вручную, т.к. не заполняются системой автоматически.

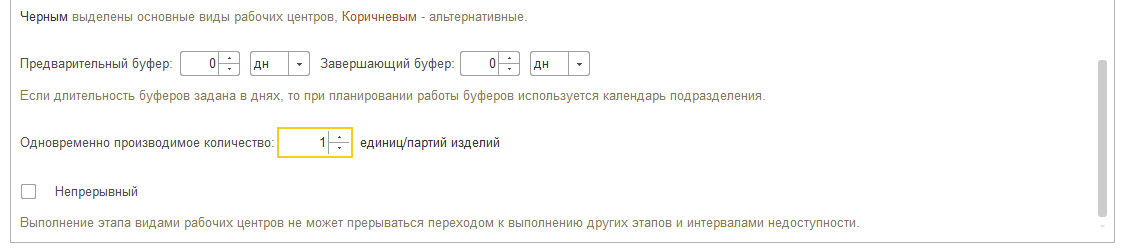

В нижней части формы укажем количество одновременно производимых единиц

Заполнение Выходных изделий, Материалов и работ, а также Трудозатрат выполняется автоматически при помощи команды «Заполнить по маршрутным картам этапов»

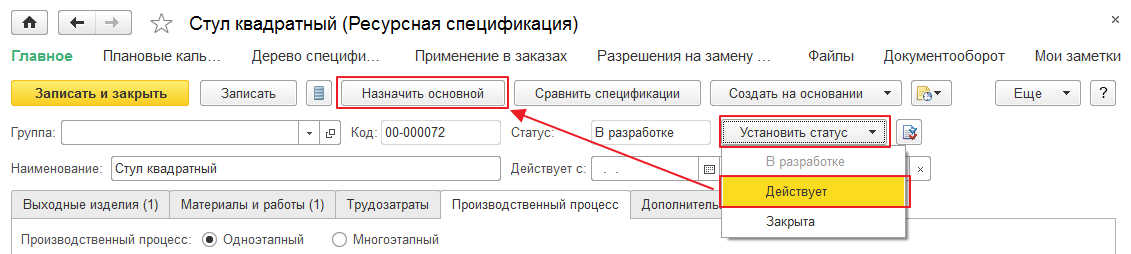

После заполнения обязательно переводим Ресурсную спецификацию в статус «Действует» и назначаем основной.

Аналогичные операции проделаем для второй продукции, после чего ввод необходимой НСИ можно считать выполненным и можно переходить к планированию производства.

Планирование на уровне главного диспетчера

Планирование производства на уровне главного диспетчера, построение и анализ графика производства подробно были описаны в статье «Планирование производства (гиперссылка)», поэтому здесь детально рассмотрено не будет.

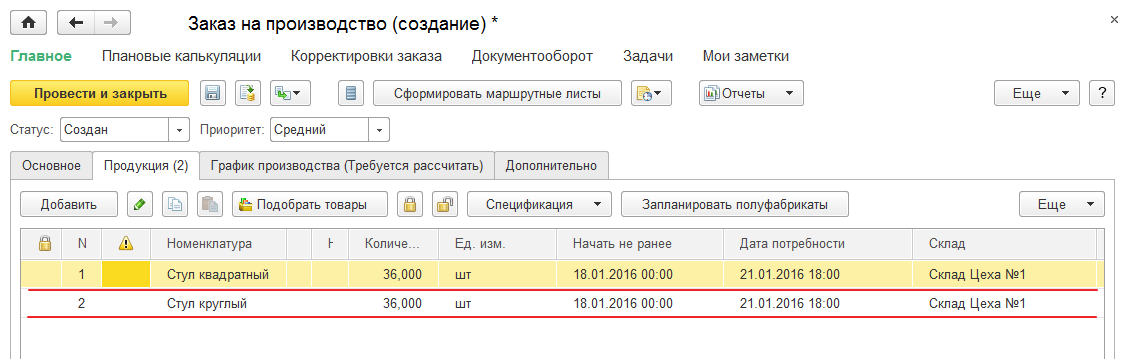

Сформируем Заказ на производство 2-х позиций:

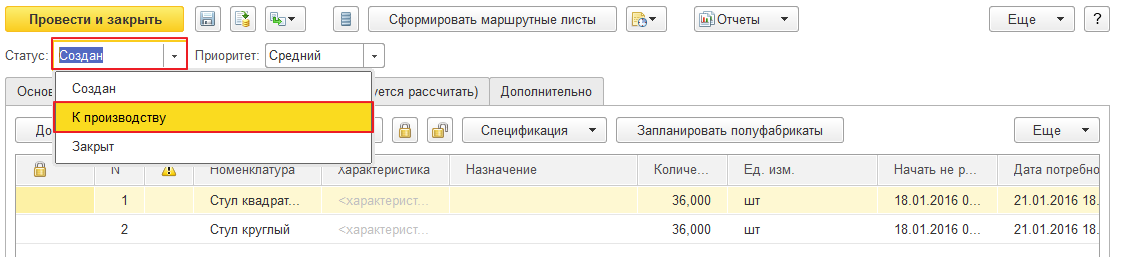

Для возможности планирования заказа в графике (в рабочем месте «Диспетчирование графика производства») переводим заказ в статус «К производству»

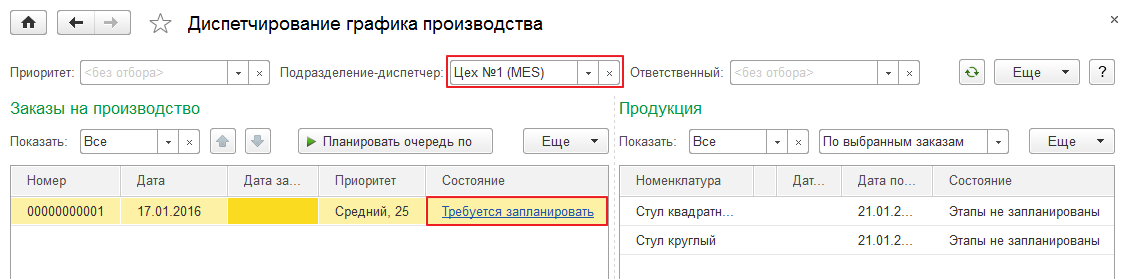

В рабочем месте «Диспетчирование графика производства» выбираем подразделение-диспетчер (в нашем случае Цех №1 является и диспетчером и производственным подразделением), после чего нажимаем «Требуется запланировать» на заказе №1

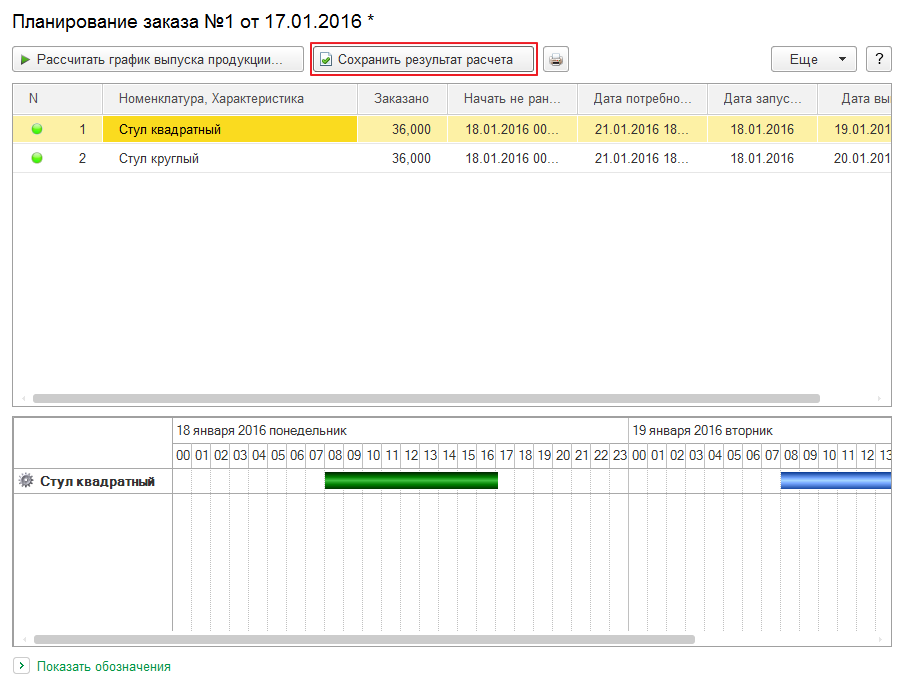

Рассчитаем график выпуска и сохраним результат расчета

Планирование на уровне локального диспетчера

Для управления маршрутными листами и расписанием для методики «Пооперационное планирование MES» предназначено рабочее место «Диспетчирование производства (MES)». Рабочее место предназначено для выполнения следующих операций:

- Формирование маршрутных листов

- Разбивка маршрутных листов

- Формирование расписания

- Оформление документов выпуска и выработки

- Просмотр расписания

- Контроль выполнения требуемых операций по маршрутным листам

- Контроль отклонений по срокам

- Печать сменно-суточных заданий

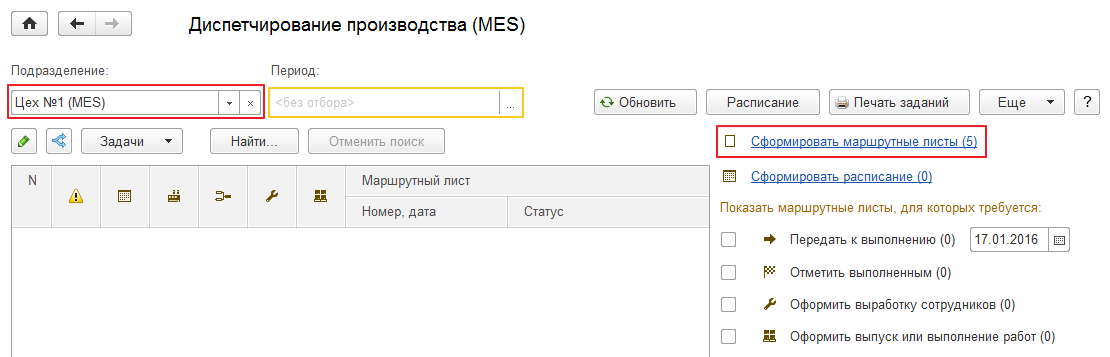

Для начала работы в рабочем месте необходимо выбрать производственное подразделение.

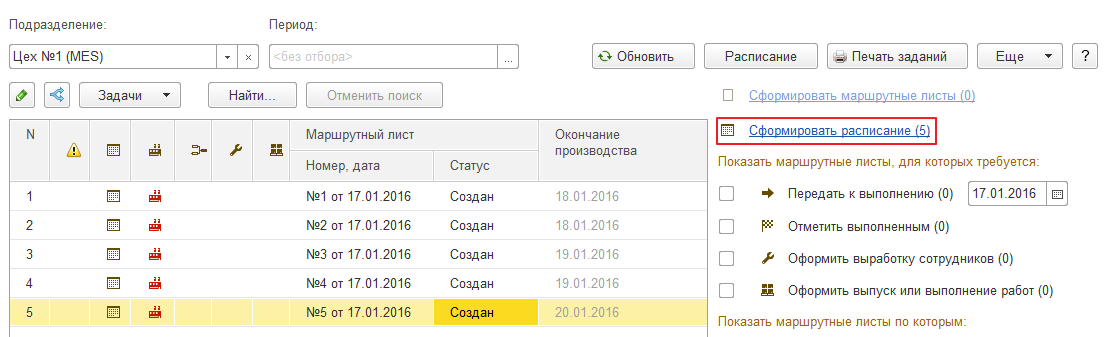

Сформируем маршрутные листы при помощи соответствующей гиперссылки.

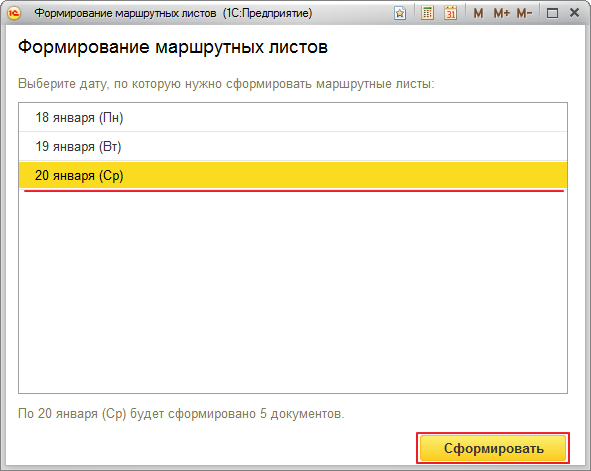

В открывшемся диалоговом окне выбираем По какую дату включительно необходимо формировать маршрутные листы

Построение расписания выполняется путем размещения операций из маршрутных листов на доступных рабочих центрах.

Стоит отметить, что операции размещаются в расписании с даты начала выполнения маршрутного листа, при этом даты и состав маршрутного листа при планировании расписания системой не корректируются.

Перейти к формированию расписания можно по соответствующей гиперссылке.

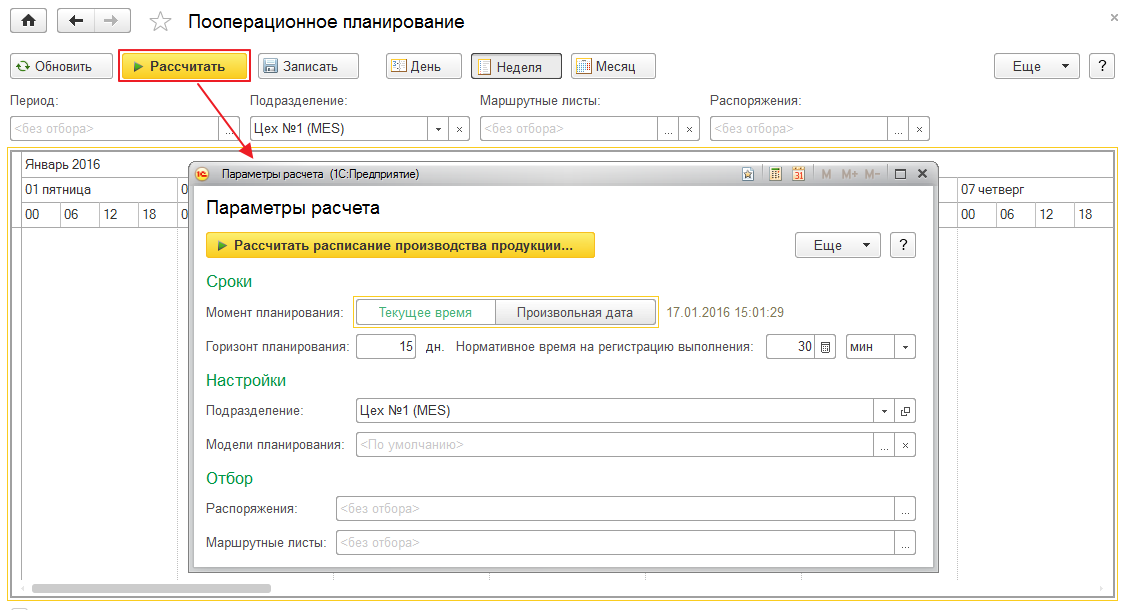

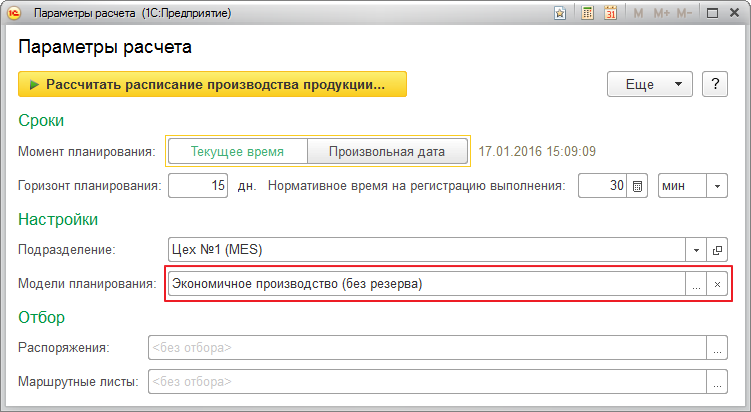

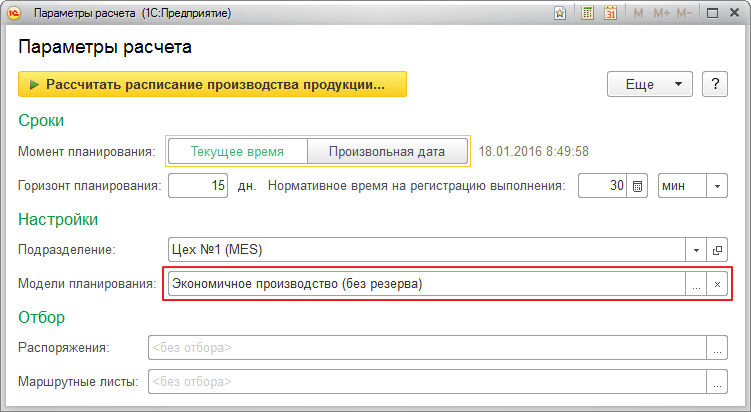

При построении расписания указываются параметры расчета:

- Момент планирования – момент времени, начиная с которого будет выполняться размещение операций

- Горизонт планирования – интервал времени, на котором будут размещаться операции, начиная от момента планирования

- Нормативное время на регистрацию выполнения – срок, в течении которого в системе должна быть отражена информация о начале выполнения или завершении операции

- Модели и сценарии, в соответствии с которыми будет выполнен расчет расписания (в т.ч. использование резерва ВРЦ)

Сформируем расписание с настройками по умолчанию

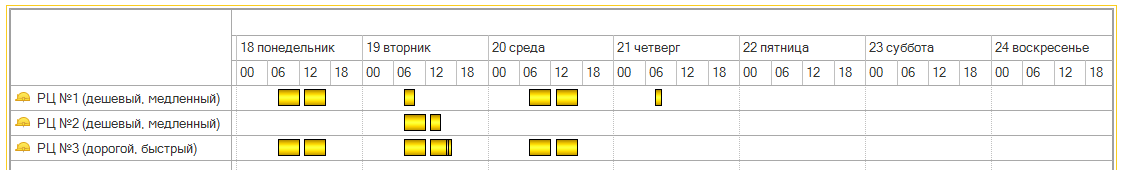

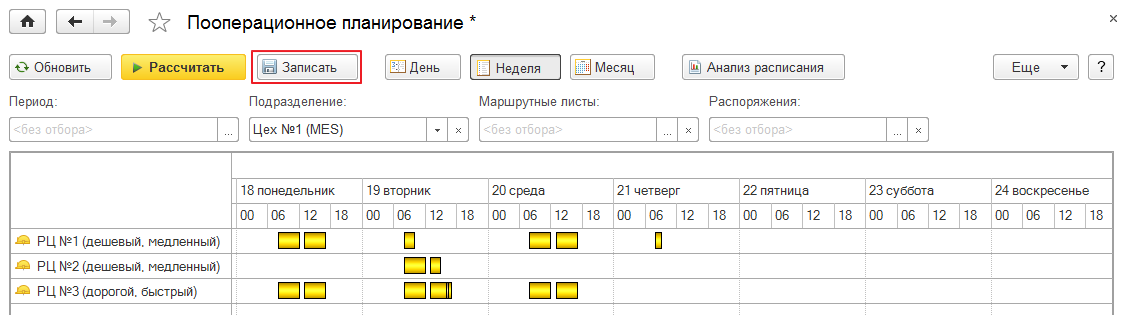

Система сформировала расписание, задействованы все 3 рабочих центра, заказ выполняется в срок.

Но стоит отметить, что при построении графика производства и при формировании маршрутных листов одна операция маршрутного листа может быть спланирована на один рабочий центр, в связи с чем, при необходимости «утряски» расписания можно разбивать один маршрутный лист на несколько в процессе диспетчирования или при формировании маршрутной карты.

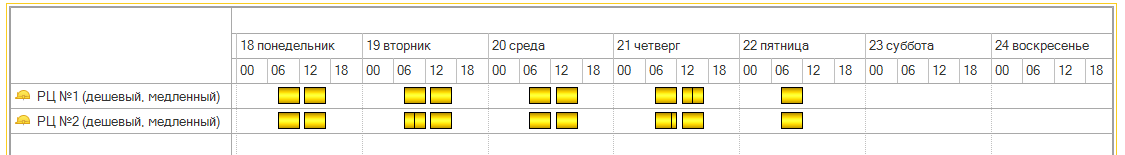

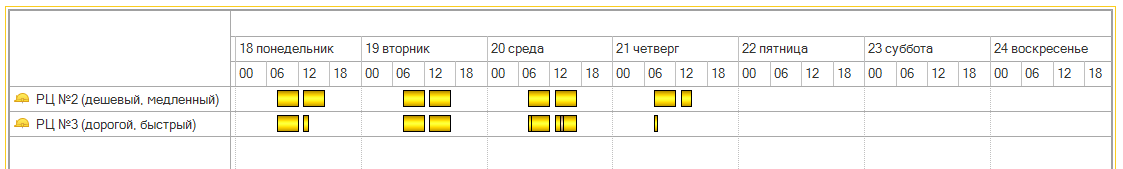

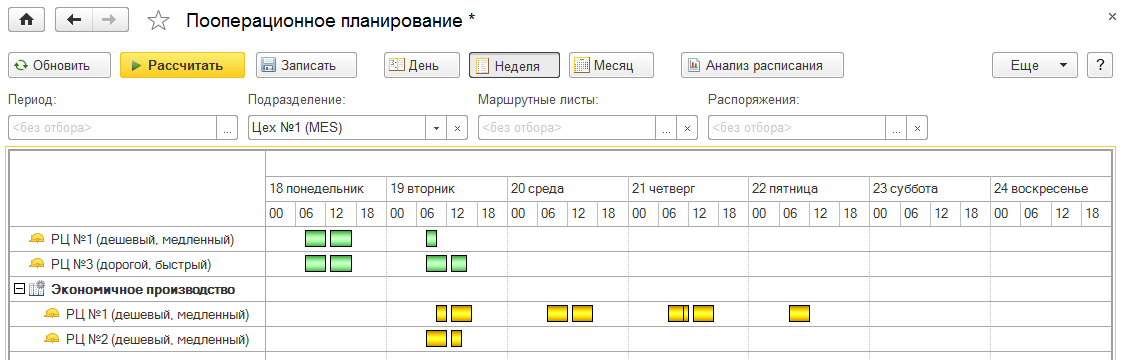

Теперь сформируем расписание по модели «Экономичное производство»

Как видно из графика – «дорогой» рабочий центр №3 вообще не был задействован при построении расписания, при этом заказ будет выполнен с опозданием

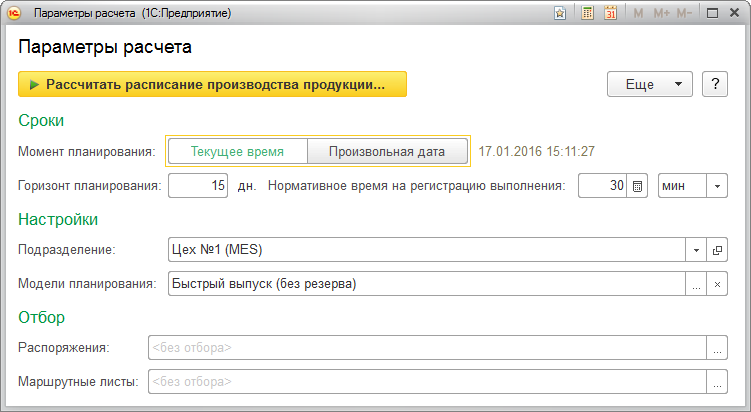

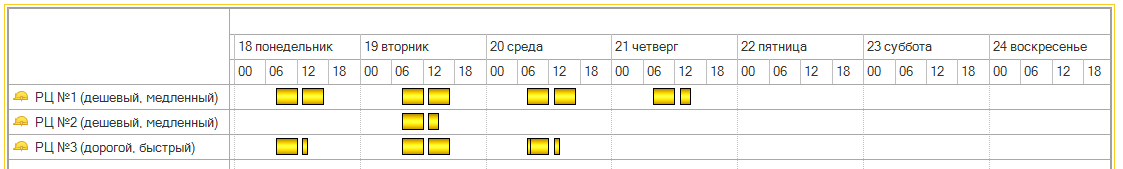

Рассчитаем расписание для модели «Быстрый выпуск»

Система сформировала расписание, почти аналогичное модели по умолчанию. Как сообщалось ранее, связано это с тем, что изменять даты начала маршрутных листов при формировании расписания система не может, при необходимости нужно делать это вручную.

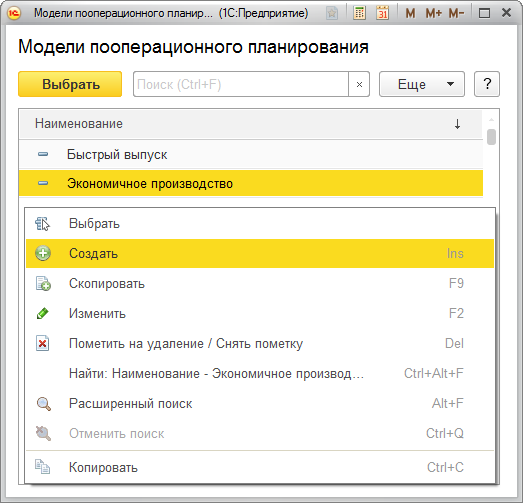

Добавим новую модель пооперационного планирования

Модель пооперационного планирования содержит 2 основных параметра:

- Критерии оптимизации

- Способ загрузки

Критерии оптимизации определяет значимость двух направлений оптимизации:

- Минимизировать срок

- Минимизировать стоимость

Стоимостная оценка построенного расписания рассчитывается на основании нормативной почасовой стоимости времени работы и переналадки, задаваемой для Рабочих центров.

Выбранное соотношение определят целевое значение, в соответствии с которым выполняется планирование расписания производства.

Способы загрузки:

- Максимизировать загрузку единицы оборудования определяет, что при расчете расписания система будет стремиться загрузить минимальное количество рабочих центров данного вида, тем самым максимизируя загрузку отдельно взятой единицы оборудования

- Загружать оборудование равномерно определяет, что при расчете расписания система будет стремиться загрузить максимальное количество рабочих центров данного вида, обеспечив тем самым равномерную загрузку всего парка оборудования

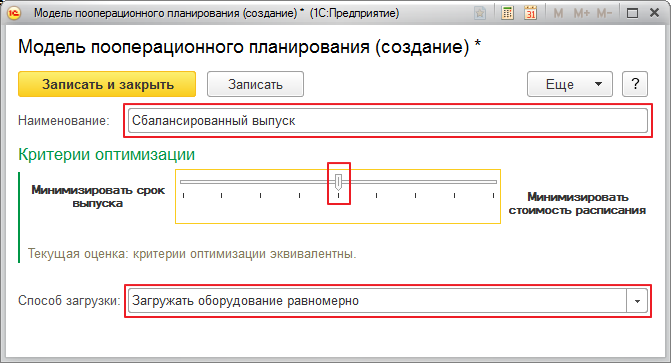

Создадим модель «Сбалансированный выпуск», бегунок поместим в центральное положение, с равномерной загрузкой оборудования

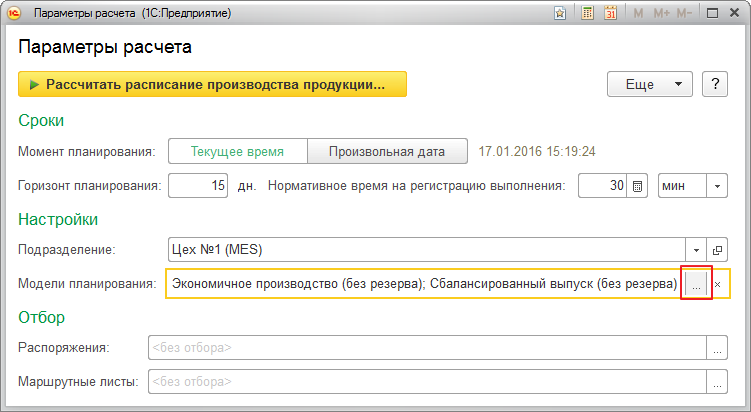

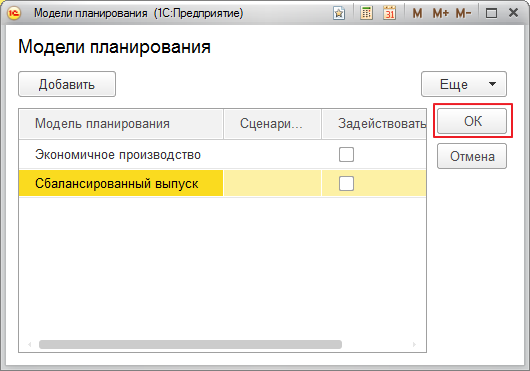

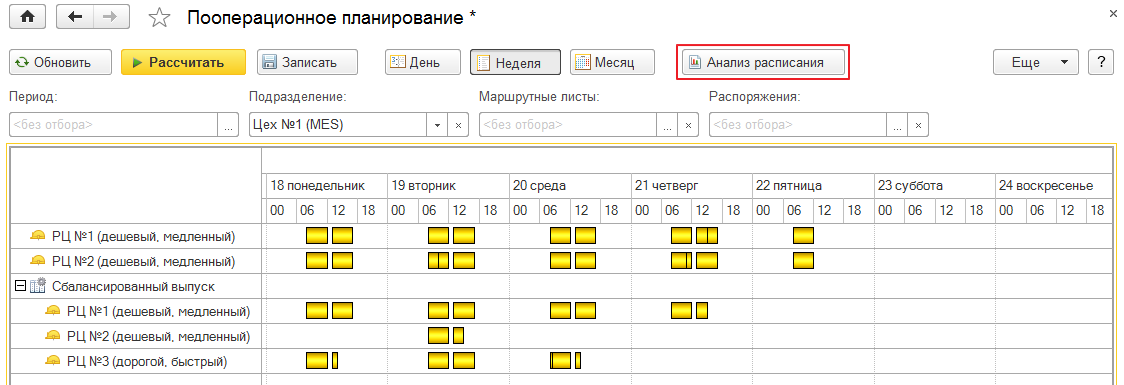

Система позволяет формировать расписания сразу по нескольким моделям и сценариям одновременно. Для этого перейдем к выбору моделей планирования и добавим несколько вариантов расчета

Сформировано расписание по нескольким вариантам расчета. Выбор оптимального варианта выполняется системой автоматически. При желании пользователь двойным щелчком по наименованию варианта может выбрать свой оптимальный вариант.

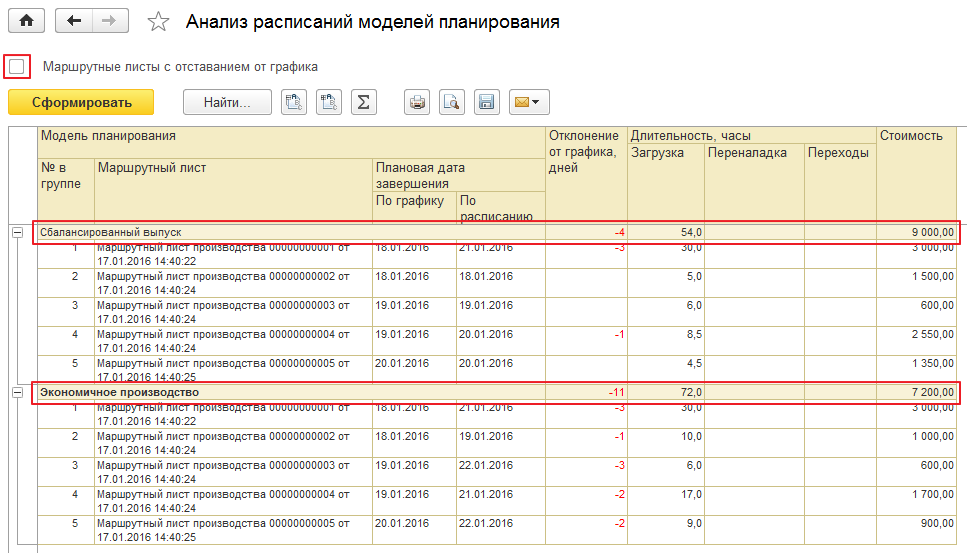

Для сравнения и анализа вариантов расчета предусмотрен отчет «Анализ расписания»

Отчет отображает следующую информацию (до маршрутных листов):

- отклонения от графика при построении расписания

- сводную загрузку рабочих центров в часах

- стоимостную оценку расписания

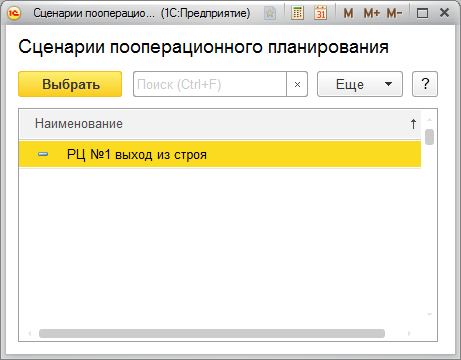

Сценарии пооперационного планирования предназначены для ответа на вопрос «Что если?»:

- Задействовать дополнительный рабочий центр,

- Перевести РЦ/ВРЦ на двухсменный, трехсменный график,

- Выйдет из строя рабочий центр

- И пр.

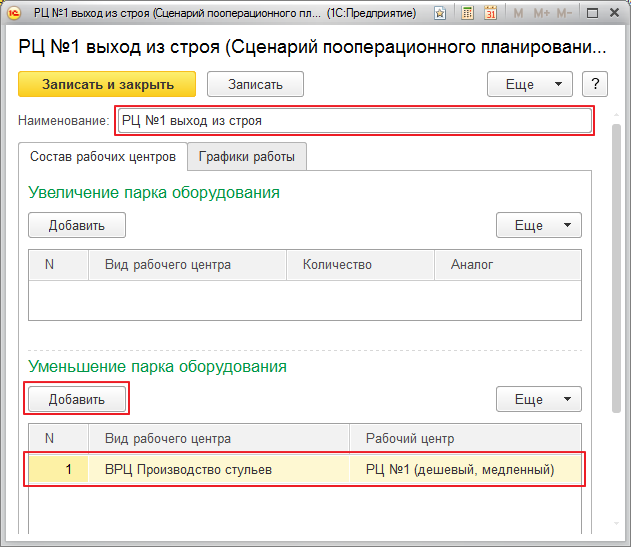

Для простой демонстрации работы Сценария смоделируем ситуацию «Что будет, если РЦ №1 выйдет из строя». Для этого создадим новый элемент справочника «Сценарии пооперационного планирования»

В табличной части «Уменьшение парка оборудования» добавим РЦ №1

Сформируем расписание по варианту «Сбалансированный выпуск» - «РЦ №1 выход из строя»

На графике видно, что РЦ №1 при построении расписания задействован не был, при этом заказ все равно будет выполнен к сроку

После построения и выбора оптимального расписания его необходимо Записать

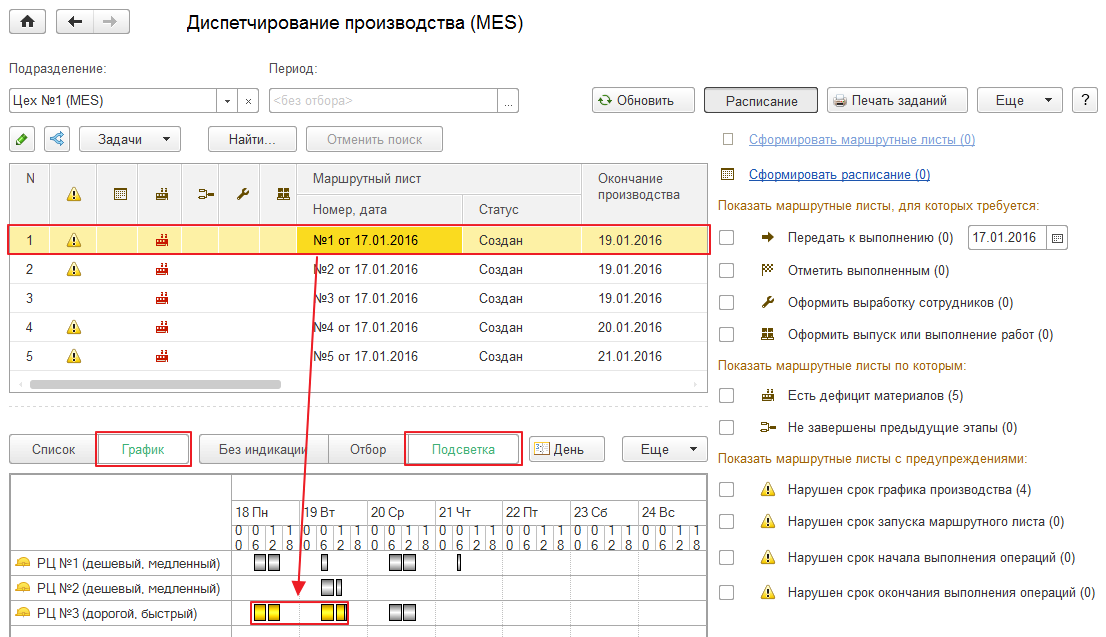

Просмотр расписания можно выполнять из рабочего «Диспетчирование производства (MES)», для этого должна быть нажата кнопка «Расписание» командной панели формы.

Как запланирован тот или иной маршрутный лист в расписании можно посмотреть, выбрав строку с нужным маршрутным листом и включенной настройках «График» и «Подсветка» расписания.

Управление маршрутными листами выполняется из командной панели «Задачи» или контекстного меню по щелчку правой кнопки мыши.

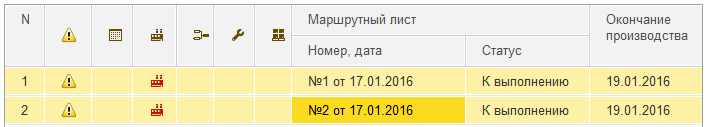

Передадим маршрутные листы №1 и №2 к выполнению.

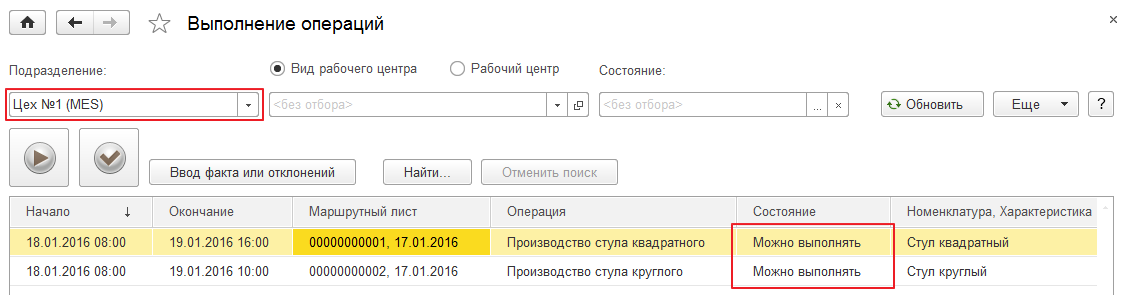

Для отражения состояния выполнения операций предназначено рабочее месте «Выполнение операций».

Для редактирования доступны операции маршрутных листов, находящихся в статусе «К выполнению».

Изменим способ управления маршрутными листами Цеха №1 на «Регистрация факта».

Операции маршрутных листов №1 и №2 должны начаться 18.01.2016 в 08:00.

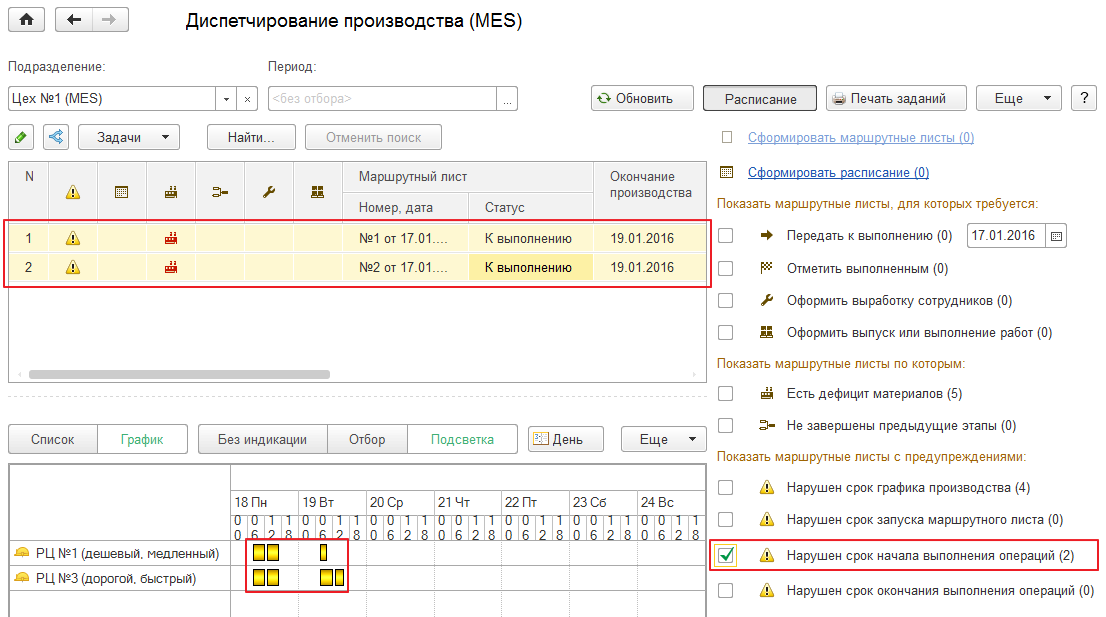

Изменим системное время на 08:35 (учитывая, что нормативное время для отражения операций 30 минут) и откроем (обновим) рабочее место «Диспетчирование производства (MES)».

Система сообщает, что по 2-м маршрутным листам нарушен срок начала выполнения операций.

При использовании способа управления операциями «Регистрация отклонений» система автоматически изменяет статус операций (начало и окончание), ориентируясь на системное время.

Для способа «Регистрация факта» это необходимо делать вручную.

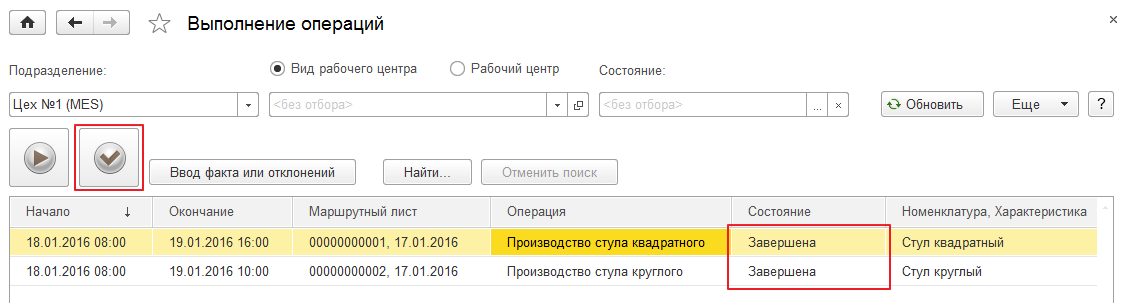

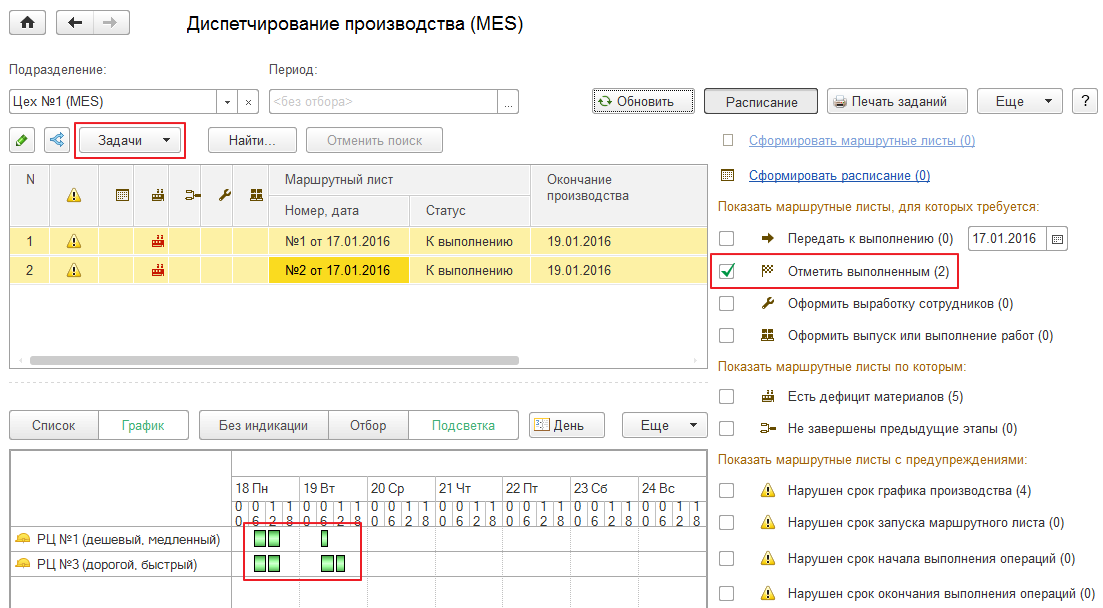

Выполненные операции отражаются на графике расписания зеленым цветом. После выполнения всех операций по маршрутному листу система предложит отметить его выполненным.

Перепланирование операций выполняется аналогично планированию, из рабочего места «Пооперационное планирование». При необходимости можно воспользоваться отборами по конкретным заказам на производство или маршрутным листам.

Перепланируем расписание по модели «Экономичное производство»

Как видно из построенного графика, выполненные операции выводятся отдельно, РЦ №3 (дорогой) в спланированном расписании не задействуется

Таким образом, на простом демонстрационном примере мы рассмотрели возможности применения методики пооперационного планирования MES в программе 1С:ERP Управление предприятием 2.1».

Начать дискуссию