Что такое оптимизация склада? Зачем нужна оптимизация склада?

Оптимизация склада нужна для:

1. Снижения складских издержек. Оптимизация затрат – это не минимизация, а поиск «золотой середины» в затратах для обеспечения работы склада с заданным уровнем качества и производительности труда.

2. Повышения «уровня сервиса» склада. Сейчас уровень обслуживания клиентов является основным конкурентным преимуществом компаний.

3. Повышения производительности труда. Очень часто склад становится «узким местом» в компании, не позволяющим увеличивать объёмы продаж.

4. Автоматизации склада с помощью WMS. Любой WMS нужен алгоритм для её настройки и доработки. Нужно чётко понимать, что WMS - это только программный инструмент, которым необходимо научиться пользоваться.

Если автоматизировать «бардак», то получится «автоматизированный бардак», который только усугубит ваши проблемы на складе, если складские бизнес-процессы предварительно не оптимизировать.

Перед внедрением любой WMS нужно разработать оптимальный алгоритм работы склада в виде логистической бизнес-модели, логично описанных складских бизнес-процессов.

Склад находится в середине цепочки поставок и является её частью

Цепочку поставок принято представлять в виде последовательно объединённых бизнес-процессов, которые по сути являются звеньями цепочки поставок. Поэтому нужно для оптимизации склада провести непростую работу по описанию бизнес-процессов и операций вашего склада, создав таким образом «Модель склада».

В данной работе используется концепция «цепочки поставок», частью которой является теория «узких мест» Голдрата или «слабого звена цепи».

(Рецепт доктора Голдратта. О теории ограничений Элияху Голдратта (Theory of constraints; TOC)

Краткая суть данной методологии в том, что вся работа компании представляется в виде бизнес-процессов и операций - «звеньев единой цепи».

При этом склад является средней частью этой «цепи», представленной несколькими звеньями. В идеале «цепь поставок» должна быть «равнопрочной», тогда ресурсы, потребные для неё считаются оптимальными, с точки зрения издержек.

Логистическая цепочка поставок начинается с процесса «планирования», а заканчивается процессом «сервисного обслуживания клиента».

Таким образом, оптимальная работа склада и его параметры всецело зависят от смежных звеньев цепи поставок – процессов закупки и продажи товара. Все логистические процессы цепи должны быть чётко увязаны, скоординированы, синхронизированы, регламентированы и нормированы.

Как известно «цепь» рвётся по «слабому звену».

В теории «потоков» - «затор» возникает в «узком месте» потока.

Задача логистики сделать цепь равномерной и равнопрочной, т.е. «ширину потока товародвижения» адекватным величине процесса и скорости его прохождения.

Но эта задача не является тривиальной, так как решается только при анализе и расчёте всей цепи в комплексе по заданным параметрам её прочности.

Таким образом, изолированный расчёт одного звена или группы звеньев вносит «неопределённость» в ответе на вопрос: Какие параметры для данного звена являются оптимальными и достаточными, чтобы не быть «слабым звеном» или звеном с излишней прочностью.

Вывод: расчёт и анализ складского комплекса (СК) необходимо производить только в совокупности с работой смежных подразделений – поставками, продажами, сервисом, транспортом и т.д.

Также в методологии логистической оптимизации склада широко используется Правило Паретто. Иногда это Правило называют Закон 80/20.

На базе Правила Паретто 80/20 строится целая отрасль математического анализа так называемый АВС –анализ, в основе которого лежит разделение объекта анализа на три группы по степени их важности и эффективности по определённому критерию.

В складской логистике методика 80/20 и АВС являются аксиомами, так как очень хорошо работают в практическом применении.

Примеров много:

20% товаров имеют 80% товарного запаса.

20% операций имеют 80% трудоёмкости складской грузо переработки

20% клиентов приносят 80% оборота компании

На основе АВС анализа по критерию «количество обращений к товару» строится Стратегия размещения товара по адресным ячейкам склада.

Вывод: оптимизацию складской логистики необходимо проводить, используя разделение товаров, контрагентов на классификационные группы по АВС, с целью оптимального распределения ресурсов и издержек.

Чтобы оптимизировать склад нужно оптимизировать каждое «звено» в складской логистической цепи поставок, т.е. необходима оптимизация каждого бизнес-процесса, каждой операции до уровня «действий» каждого сотрудника склада.

Но оптимизировать бизнес-процессы без их описания невозможно!

Поговорим о том, как описать складские бизнес-процессы

Не важно как вы опишете свои бизнес-процессы, какую методологию или стандарт: IDEF, ARIS будете использовать, в какой программе будет ваше описание: word, excel, visio.

Важно, чтобы бизнес-процессы были описаны логично «сверху-вниз» и это описание было понятно всем, включая грузчиков склада.

Прежде всего, нужно определиться с основными понятиями и методологиями в описании бизнес-процессов.

Международный стандарт ИСО 9000:2000 определяет процесс как совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы и выходы.

Бизнес-процессы – наборы операций, которые, взятые вместе, создают результат, имеющий ценность для потребителя.

В своей практике я предлагаю использовать следующие понятия:

Операция – это набор элементарных действий, выполняемых одним исполнителем.

Как определить на складе бизнес-процесс (БП), операцию, действие?

Бизнес-процесс выполняется несколькими исполнителями, а операция одним.

Бизнес-модель — это описание предприятия как сложной системы с заданной точностью.

Моделирование нужно делать «as is» и «as to be» («как есть» и «как надо»).

Основные сценарии использования бизнес-модели при переходе от ситуации существующей к ситуации перспективной.

Цель описания и формализации бизнес-процессов на складе – это переход с административной системы управления людьми, которая зависит от «человеческого фактора», на более качественно совершенную, «прозрачную» систему управления процессами.

Формализованная система управления БП позволяет почти полностью автоматизировать работу склада.

Описанная система управления БП склада является алгоритмом для внедрения системы управления складом класса WMS.

Автоматизация склада позволяет значительно снизить складские издержки, увеличить производительность труда, стабильность и качество работы склада.

Как не надо делать!

Многие компании пытаются описать свои бизнес-процессы «снизу-вверх», что с моей точки зрения, является грубой ошибкой и потерей времени на бесполезную работу.

На складе это выглядит примерно так при описании процессов «как есть»:

Директор по логистике или другое руководство, чтобы себя не утруждать, даёт указание сотрудникам склада самим написать должностные инструкции для себя, основываясь на выполняемой ими работе.

Сотрудники склада пишут конечно «как могут», создавая шедевры творчества, приписывая себе для значимости большое количество не существующих функций и операций.

Мало того, что верить написанным сотрудниками инструкциям категорически нельзя, их практически невозможно увязать между собой, так как оказывается, что одну и ту же функцию выполняют несколько сотрудников.

Кто исполняет операцию на самом деле понять по таким инструкциям невозможно.

Но директор по логистике может пойти дальше в этом «сизифовом труде» - он может попытаться разработать регламенты работы склада на основе этих самописных инструкций.

В результате получаются не регламенты, а «лоскутное одеяло с большими дырами», которые в принципе невозможно никак оптимизировать, не пригодные для практического использования.

В результате на складе формально описание работы есть, но оно пылится на полке, а склад работает как придётся, как исторически сложилось, в меру квалификации и знаний своих сотрудников, каждый из которых, основываясь на своём предыдущем опыте работы в других компаниях, понимает складские технологии по своему, выполняя складские операции так, как считает правильным.

Это пример классической схемы неэффективной работы: «лебедь, рак и щука», когда «воз и ныне там»!

Оптимальной такую работу не назовёшь, а от такого описания складских процессов больше вреда, чем пользы.

Как надо делать!

Оптимальной можно считать командную работу в компании, по пример схемы эффективной работы: «Бурлаки на Волге», когда каждый сотрудник компании тянет свою «лямку» в в нужном направлении, определённом миссией и стратегией компании, с нужным усилием, в согласии с другими сотрудниками.

Поэтому описание бизнес-процессов склада нужно начинать «сверху» - с «главной функции», определённой для склада в стратегии компании.

Тогда работа каждого сотрудника склада, каждый регламент, каждая функциональная инструкция будут подчинены единой цели компании, скоординированы и синхронизированы под единую миссию, функцию компании. Только в этом случае на складе компании будет достигнут максимальный эффект и «баржа» будет доставлена из пункта А в пункт Б в нужное время.

Как я писал выше, не так важно по какой методологии вы опишете свои бизнес-процесс, главное, что опишите их правильно и понятно.

Я в своей практике для разработки описания до уровня «бизнес-процессов» использую стандарт IDEF0, а для описания до уровня «операций» использую ТК- технологические карты в «excel», блок-схемы в «word». Таблицы «excel» оказались очень удобны для дальнейшего создания на базе ТК системы нормирования складских операций, которая позволяет достаточно точно посчитать и обосновать количество требуемого для выполнения этих операций персонала и складского оборудования (ПТО).

Моя методика, которую я хочу вам показать, опробована мной на практике разработки логистических проектов для многих складов разных компаний.

Уверен, что есть и другие не менее эффективные методики бизнес-моделирования, которые используют мои коллеги. Но моя методика отличается не только эффективностью, но и простотой внедрения, так как понятна всем!

«Кто ясно мыслит — ясно излагает». (Протагор, Буало)

О стандарте стандарт IDEF0 вы можете почитать на моём сайте Лобанов-логист

Я постараюсь простым языком объяснить суть стандарта.

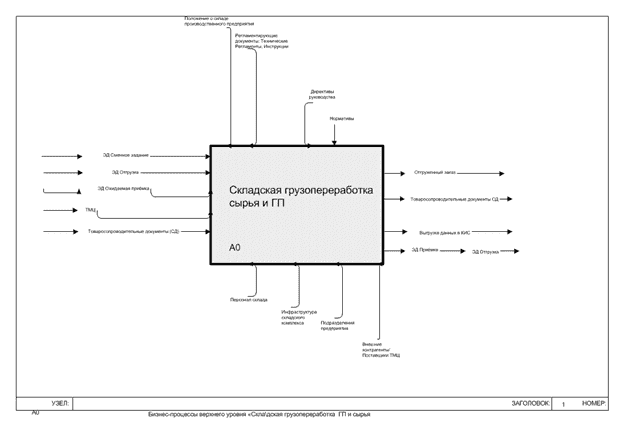

Описание БП начинается с одного «блока», в котором кратко определяется основная функция склада, его назначение в компании.

Сразу скажу, что из множества сделанных мной проектов, одинаковых «блоков» в разных компаниях не было. Различия наблюдаются не только в названии самой функции, но и во входящих и исходящих потоках, обозначенных на схеме стрелками.

Основная функция 3PL оператора (СОХ) может быть описана как: «Оказание складских услуг клиентам».

У торговой компании склад может быть настроен на: «Сборку заказов для клиентов».

У производственной компании, на примере ниже, основная функция склада: «Складская грузопереработка сырья и ГП (готовой продукции)».

После того, как вы определились с «миссией» своего склада нужно описать основные потоки, обозначенные стрелочками.

Входящий поток обозначается входящими слева в «блок» стрелками.

Как правило, для любого склада входящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Уже на этом этапе закладываются аксиомы на складе:

1. Товар без документов приходить не должен!

2. Информация по приходящем товаре должна приходить заранее.

Исходящий поток, обозначается выходящими из «блока» справа стрелками.

Исходящий поток может состоять из трёх элементов, как и входящий поток, но может быть и меньшее их количество на уровнях декомпозиции ниже.

На уровне А0 исходящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Аксиома: Если выходящего потока нет, то этот бизнес-процесс «мёртвый», тупиковый, а значит никому не нужный. Такой процесс, если он обнаружен при описании бизнес-процессов «как есть» нужно удалять!

Входящими в функциональный «блок» стрелками снизу обозначаются исполнители данной функции, так называемые «хозяева процесса».

Сверху входят стрелки, которые определяют то, что управляет донным бизнес-процессом, например, регламентирующие документы: Положение о складе, регламенты, технологическая карта, нормативы, указания руководства.

Согласитесь, достаточно просто для понимания такая схема!?

Следующим шагом в описании БП является «декомпозиция», иными словами: разложение, разделение на составляющие основной функции А0.

В стандарте IDEF0 принято делить верхний процесс на 3-6 частей, не более, чтобы не загромождать схему описания, чтобы она визуально была понятной.

Схема А1 – первый уровень декомпозиции на складе для примера произведено разделение основной миссии склада на 4 функции:

1. БП управления и планирования складом

2. БП технического обеспечения склада

3. БП по учёту и контролю склада

4. Основные бизнес-процессы склада

На каждом новом уровне декомпозиции повышается детализация в схеме описания бизнес-процессов.

Таким образом, ваше описание БП может состоять из 6-8 уровней декомпозиции. На каждом новом уровне каждый функциональный «блок» раскладывается на 3-6 составляющих частей.

В результате модель описания бизнес-процессов до уровня БП представляет собой «пирамиду» с «миссией» в самой верхней её части, в которой скоординированы и взаимосвязаны все функциональные блоки.

В стандарте IDEF0 удобно описывать только бизнес-процессы, а бизнес-операции удобнее и понятнее описывать в других форматах.

Блок-схему операций бизнес-процесса я предпочитаю делать в программе visio, но можно сделать в формате word. Ниже я привожу пример такого описания для БП Приёмка товара.

ТК - технологическая карта в формате excel также описывает складские операции БП до уровня «действий», являясь удобным инструментом для проведения расчётов в модели описания бизнес-процессов склада.

На основе ТК удобно создать систему нормирования бизнес-операций, которая позволяет с точностью 15-20% рассчитать количество техники и персонала на складе.

Делая фильтр в таблице excel по колонке «бизнес-процесс», можно легко получить основу для разработки регламента БП.

Делая фильтр в таблице excel по колонке «исполнитель», мы получаем основу для разработки функциональной инструкции сотрудника склада.

Таким образом, модель склада в описанных бизнес-процессах позволяет создать объективную расчётную систему работы склада, в которой всё взаимосвязано.

Такую бизнес-модель склада можно подвергнуть оптимизации, с точки зрения трудоёмкости и времени выполнения всех бизнес-процессов, операций, действий каждого сотрудника, на основе системы нормирования.

Оптимизированная бизнес-модель склада, является основой ЛП- логистического проекта склада, который будет основой алгоритма автоматизации вашего склада с помощью системы управления складом класса WMS.

Хотелось бы ещё раз повторить, что не важно в какой идеологии (методологии) вы сделаете модель своего склада, в каком формате опишите бизнес-процессы.

Важно чтобы вы это сделали, тогда у вас есть шансы успешно оптимизировать и автоматизировать свой склад.

Если что не будет получаться, обращайтесь, помогу! Также могу сделать логистический проект именно вашего склада на платной основе.

С уважением, Николай Лобанов https://t.me/Lobanovlogistru

Начать дискуссию